新着情報

Informations

雑誌会

2024.06.22

材料の防火対策、耐熱性だけではない!?

この『雑誌会の部屋』は、化学系の雑誌を中心に独断と偏見で研究例を選び、不定期でご紹介するコーナーです。

Sacrifice Few to Save Many: Fire Protective Interlayers in Carbon-

Fiber-Reinforced Laminates

Weronika Tabaka, Dietmar Meinel, and Bernhard Schartel*

ACS Omega 2024, 9, 23703−23712

今回は炭素繊維複合材量(CFRP)を難燃化するために、中間層を2つ入れてみたお話です。

今年の1月2日に、東京の羽田空港でエアバスA350型機は全焼したものの、炎が燃え広がるまで一定の時間があり、その間に乗員乗客は全員逃げることができました。もちろん逃げた方々の理性的な行動があったことは言うまでもございません。一方、素材の面からも、この機体には金属よりも耐熱性の低い炭素繊維複合材が使われていたにも関わらず…です。

(衝突、炎上したJAL機に使われていたのは「炭素繊維強化プラスチック(CFRP)」…専門家の注目が集まる)

https://www.businessinsider.jp/post-280704

今回の研究例はその謎に迫るものと思われます。

(本文)

https://pubs.acs.org/doi/epdf/10.1021/acsomega.4c01408

(追加情報)

https://pubs.acs.org/doi/suppl/10.1021/acsomega.4c01408/suppl_file/ao4c01408_si_001.pdf

CFRPは軽量化素材として航空機への適用が引き続き検討されていますが、特に航空機の場合、耐火性が重要となっています。更に航空機のみならず、他の用途においても、耐火性は重要視されています。これに関して、最近、韓国のCFRPメーカーの人と話をすることがあったのですが、2003年に発生した地下鉄の火事依頼、防火性、耐火性に対する規制が厳しくなっているとのことです。

(韓国・地下鉄放火事件&電車火災の教訓)

https://www.bo-sai.co.jp/tikatetuhoukajiken.htm

今回の研究例は耐火性を背景に、防火中間層の導入で、耐火性がどのように変化するかを調べた結果です。

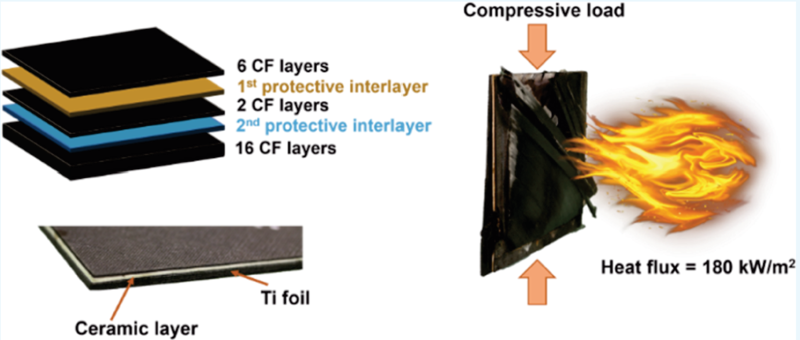

まずはABSTRACTの横の図がわかりやすいです。

左上の図と図1を合わせて見ます。

今回のサンプルのパターンが示されています。

上から6plyのCFRP、1番目の防火中間層、2plyのCFRP、2番目の防火中間層、最後に16plyのCFRPといった、全体で5層からなる構造です。

防火中間層の内容は追加情報の図S.2.に出ています。

これら防火中間素材を第1層と第2層に割り振って、全体を構成したようです。

その割り振り方は、表2に示されており、全部で6つのパターンを検討したようです。

なお、厚みが3.6~5.6mmと幅があったようです。

この幅は、追加情報の図S.2.に示されていたように、防火中間層素材の厚みが反映されたものです。今回の研究例では、厚みを揃えることはしなかったようですが、後述しますように、厚みの違いが結果にも影響はあったようです。

今回の研究例では、セラミック材料として、WHIPOXという素材が登場しています。

これはドイツで開発された耐熱性の高い素材のようです。

このWHIPOX関して以下の記述を見つけました。

(平成23年度 航空機等に関する技術開発動向調査報告書)

49ページ

3)DLR, Koeln本部

KoelnにあるDLR本部を訪問し、航空関係の最新研究開発状況を聴取した。DLRは

設立が1968年で、研究予算はOperationを含めて2010年は7億4500万ユーロ。その

内、航空関係は2億1500万ユーロで、研究予算の大半は宇宙関連が占めているが、新

エネルギー関連の研究にも5300万ユーロを充当して太陽熱エネルギー発電等の研究

を実施しているとのこと。

50ページ

Aeronautics関係の研究統括リーダであるHorst Hueners氏から研究状況を聴取した後、

推進技術研究所と材料研究所、及びETWの遷音速風洞設備を案内されたが、材料研

究所ではDLRで開発したWHIPOX (Wound highly porous oxide composite) と名付けた

高温セラミックマトリックス複合材について、試作品を示されながらの詳しい説明を

受け、今後の実用化への意気込みを感じた。

http://www.iadf.or.jp/document/report/H23-chosa-hokokusho.pdf

更にはWPX Fiber Ceramicsについては、下記よりダウンロードできます。

https://www.wpx-faserkeramik.de/app/download/5807044016/WPX+Flyer+2016+engl.pdf

てなことで、WHIPOXはドイツの代表的な研究所が総力を上げて作り上げたセラミック材料と言えます。

他の防火中間素材です。

再び追加情報の表S.2.を見ます。

※Titanium foil

チタン耐熱性に優れているようで、『チタンは他の主要な金属に比べ、熱に強いというメリットもあります。具体的には、鉄が溶ける温度が約1530度、銅が約1080度、アルミが約660度に対し、チタンは約1660度まで耐えることができます。また、500度までは高い強度を維持することができるため、原子力や火力発電所などの高温な環境で使用される部品にも活用されています。』とあります。

(チタンとは?メリットやデメリットから歴史について解説)

https://www.nippon-clever.co.jp/topics/titanium

実際には、

アレゲニー・テクノロジーズ・インク(ATI)という特殊金属会社の製品を使ったようです。特に、Flat Rolled Products と呼ばれる製品群で、『ステンレス鋼、ニッケル合金、チタン、チタン合金などを含む高性能合金ならびに方向性けい素電気鋼製品および工具鋼プレートを製造します。 全世界の使用を満たすよう設計された広範囲のグレード、サイズ、仕上げを用意しており、素材の選択に関するテクニカル・サポートも行っています。』のようです。

(アレゲニー・テクノロジーズの特殊金属)

http://www.atjapan.co.jp/allegheny-product/

※PEI foil(ポリエーテルイミドホイル)

ポリエーテルイミドは高温で高強度、絶縁性に優れるスーパーエンプラです。

(PEI(ポリエーテルイミド)樹脂基本情報)

https://www.kda1969.com/materials/pla_mate_pei.htm

実際にはソルベイと言う会社のPEIを使ったようです。

目立ちませんが、下記ソルベイ社資料の4ページ目の製品性能ピラミッドの図中と19ページ目の荷重たわみ温度の図中に出ています。

(高機能ポリマー自動車用)

https://www.solvay.com/sites/g/files/srpend221/files/2018-10/High-Performance-Polymers-for-Automotive_JA-v2.0_0.pdf

具体的には、Ajedium Film Ultem 1000-1000 Polyetherminde (PEI)を使ったようです。

(Laser Processing of Solvay Ajedium Film Ultem 1000-1000 Polyetherminde (PEI))

https://www.ulsinc.com/ko/industry-and-manufacturer/medical-device-manufacturing/solvay/solvay-ajedium-film-ultem-1000-1000-polyetherminde-(pei)

(Ajedium Film Ultem 1000 film)

https://www.welchfluorocarbon.com/wp-content/uploads/Ultem%C2%AE-PEI-Film-Data-Sheet.pdf

※Basalt-fibre woven mat

バサルト繊維で織られたマットです。

バサルト繊維とは『いまSDGs(持続可能な開発目標)に配慮した素材として世界が注目するのが『バサルト繊維』です。バサルトとは、天然素材である玄武岩のことです。これを溶解炉で溶かし、射出・紡糸した繊維がバサルト繊維です。 主に中国やロシアの山脈で採れる玄武岩を繊維にし、日本へ輸出されています。チョップドストランド、ロービング、マット、メッシュ等、その製品形態は硝子繊維と変わらないものが多くあります。』

更にバサルト繊維の特徴として、『世界がバサルト繊維に注目する理由は、耐熱・耐寒・耐候性の高さ、耐アルカリ性の特徴とリサイクル性の3つがあります。主に建築用繊維として最も流通しているガラス繊維は一般的に適用温度は-60度から450度と言われています。一方でバサルト繊維の場合、耐熱性は700度、耐寒性においては-260度と言われ、圧倒的な差があります。』とあります。

https://www.maeda-gls.co.jp/contents/knowledge/basalt/

実際にはIncotelogyという会社製の、厚みが100μm=0.1mmのものであるBasalt-fiber-woven matを使ったようです。そこで、Incotelogyのページを見たのですが、イマイチ良くわかりませんでした。

https://www.incotelogy.de/en/

厚みが100μmですから、マットというより、シートといったイメージでしょうか?

下記は厚みが0.34mm=340μmですから、イメージ的にはこんなところでしょうか?

(バサルトクロス(玄武岩 シート)K-35)

https://www.kikuchi-sheet.co.jp/archives/product/basalt-cloth/

あるいは、厚みは不明ですが、下記の『バサルトサーフェイスマット』が近いような気が致します。

(バサルト繊維(バサルトファイバー / 玄武岩繊維)とは)

https://www.each-dream.com/basalt/

※“Pyrostat” rubber mat

耐熱性ゴムの一種で、パイプの保護用ゴムマット材(ゴムシート材)のようです。

(Fire Protection for Piping Systems PYROSTAT-UN)

https://www.guh-group.com/app/uploads/sites/325/2022/08/Brandschutz-Elektrobrandschutz-Pyrostat-Uni-Broschuere-en.pdf

(Fire protection bandage PYROSTAT-UNI)

https://www.guh-group.com/en/brandschutz/rohrdurchfuehrungen/brandschutzbandage-pyrostat-uni/

※Hemp-fiber mat

麻製のマット(シート)のようです。

メーカーのページを見ましたが、良くわかりません。

https://www.polyvlies.de/en/

厚みが2.2mmと他の防火中間素材と比べればかなり分厚いです。

おそらく下記のようなものではないか?と思われます。

https://asafuku.jp/SHOP/C0123-1.html

本文中には朝に関してケナフの表記があったことには注目しました。

ケナフは1997年に地球温暖化防止京都会議(COP3)が開催された時に一躍注目された植物です。

促成栽培可能で、自作紙の材料として、教育用としても注目されました。

(ケナフを育てよう)

https://www.ed.kagawa-u.ac.jp/~sakasho/kyouka/mirai/mirai3/mirai3.html

(ケナフで紙漉きをしよう)

https://www.chiba-muse.or.jp/SCIENCE/doc/research/prog/A30.pdf

その後、ずっとケナフは表舞台からは消えていたようですが、30年近くの時を経て、再び登場して来たようです。

CF(炭素繊維)層の積層構成について、本文では[±/90/−/0/+/90/0/−/90/+/0]sと表記されています。

これは繊維の積層方向で、繊維が一方方向に並んでいるクロス(UDクロス)を用いる場合に使うやり方です。繊維の方向を変えることで、疑似等方性を得ます。

下記、資料の11ページ目の図1.4に基準方向と0°積層、45°積層、90°積層との関係が示してあります。

今回の研究例では、90°=90、0°=0以外に45°=+、135°=-で表されています。

(基礎からわかるFRP)

https://www.coronasha.co.jp/data/contents/3429468619.pdf

炭素繊維とエポキシ樹脂の複合化はVaRTMという方法で樹脂を含侵させて行ったようです。

VaRTMについては、

(CFRPの成形方法について概要や工程を詳しく解説)

https://www.carbonmagic.com/cfrp/molding.html

(VaRTM 成形)

https://www.youtube.com/watch?v=H_WKmbgJbkU

最後に各CFと防火中間素材をまとめて一体化するのですが、それにはハンドレイアップ法で行ったようです。

(FRP成形法のハンドレイアップ成形ってどんな成形法なの?)

https://resinkk.com/blog/news/676.html

(ボンネット作り 1話 CFRP ハンドレイアップ)

https://www.youtube.com/watch?v=4iCzpehVBPc

燃焼と機械的物性の評価はドイツ連邦材料試験研究所(Bundesanstalt für Materialforschung und -prüfung (BAM))で行ったようです。

https://www.bam.de/Navigation/DE/Home/home.html

どうやら、この研究所には炎で燃焼させながら、圧縮試験を行う装置があるようです。

本文にも『圧縮装置、油圧ポンプ、プロパンバーナーで構成されている』と書かれています。

圧縮装置の様子は追加情報の図S.1.に示されており、装置の一部をKaowoolと呼ばれる耐火性の綿で覆って、必要な部分にだけ炎が当たるようにしたようです。これについては図3に示されています。特に図3(c)に示されているように、温度や荷重など、様々な情報が取り出せるようです。

なお、Kaowoolについては、

https://www.materialrevo.com/product-page/kaowool-%E3%82%BB%E3%83%A9%E3%83%9F%E3%83%83%E3%82%AF%E3%83%95%E3%82%A1%E3%82%A4%E3%83%90%E3%83%BC%E3%83%96%E3%83%A9%E3%83%B3%E3%82%B1%E3%83%83%E3%83%88

結果です。

まず、炎と荷重をかけて評価した後のサンプルは図6のようになったようです。

層間剝離とキンクバンドと呼ばれる材料破壊が起こったようです。

キンクバンドについては、『材料が塑性変形する時は、内部で転位によって原子が移動しており、ある面に沿って「辷り(すべり)変形」が起こります。辷りの面が部分的に折れ曲がったところがキンクバンドです。ちなみにキンクは「よじれ」、バンドは「帯状」の意味です。』とあります。

https://www.defra.kyushu-u.ac.jp/lab/research05.html

図5(a)はサンプルの厚みと炎を当て続けて材料が崩壊するまでの時間の関係を示した図です。

ザックリ見て、サンプルの厚みが厚いほど、崩壊までの時間が長くなる傾向にあります。

しかしながら、同じ厚みの場合、CFRP/Rubber/PEI<CFRP/Ceramic/Tiとなり、時間も倍ほど違ったようです。この結果より、防火性は必ずしもサンプルの厚みのみで決まるものではないことがわかったようです。

図5(b)は燃焼時間と温度との関係を示した図です。表4も合わせて見ます。

温度は炎を当てた側と反対側で、熱がどこまで伝わったか?を調べているようです。

どうやら材料が崩壊した段階で、温度測定も終わっているようですので、測定できた温度=崩壊温度となっているようです。

最も早く崩壊したのは、防火中間層を設けていない、生のCFRPで、崩壊までの時間はわずか8秒、崩壊までの温度も46.1±7℃、温度勾配は3.7℃/秒だったようです。これはCFRPの構成材料であるエポキシ樹脂のガラス転移点温度が177℃までであり、比較的低温で崩壊したものと思われます。このことは図6(a)において、エポキシ樹脂が完全に燃え尽きてしまったことからもわかります。

最も高温まで到達したのはCFRP/Ceramic/Tiの84±8℃だったようですが、最も温度上昇速度が遅かったのはCFRP/Hemp/Basaltの場合で、温度上昇勾配が0.8℃/秒で、崩壊温度は75.8±8℃だったようです。

このCFRP/Hemp/BasalのHempをCeramicに置き換えた場合、崩壊温度は77.8±13℃であり、Hempの場合の75.8±8℃とさほど変わらなかったことは驚くべきことだったようです。

また、Ceramicの場合の温度上昇勾配も1.6℃/秒とHempの場合の倍ほど大きかったようです。

続いて、防火中間素材の第1層目と第2層目に何を入れるか?での違いを検証しています。

まず、第1層目にCeramicを入れた場合、3つのパターンとして

(1) CFRP/Ceramic/Basalt

(2) CFRP/Ceramic/Rubber

(3) CFRP/Ceramic/Ti

を比較しています。

バサルト繊維は耐熱性が700℃付近となっているにもかかわらず、崩壊までの時間がわずかに41秒だったようです。(表4)ただ、崩壊時に背面(炎と反対側)で測定された温度は77.8±13℃であり、CFRP/Ceramic/Rubberの場合(崩壊までの時間は更に30秒ほど長いが…)の75.9±13℃とさほど変わらなかったようです。

また、防火中間材としてチタンを選んだ場合(CFRP/Ti/PEIとCFRP/Ceramic/Ti)も調べています。

層間剥離を起こし、燃焼試験後には2つに分割したようです。

その様子が図7に示されています。

まず、サンプルは6CF/中間防火素材①/2CF/中間防火素材②/16CFで構成されています。

図7(a)はCFRP/Ti/PEI=6CF/Ti/2CF/PEI /16CFの場合で、Tiと2CFの間で層間剥離が起こり、6CF/Ti⇔2CF/PEI /16CFとなったようです。図7(a)backのところに見られますように、青く変色した部分があり、内部まで炎が入り込んだことが推測されます。図7(a)backの更に右の図は2CF/PEI /16CFの部分をしめしており、熱伝導によりエポキシ樹脂がさらに分解し、表面でくすぶっていたものの、過去の研究例でも報告されているようにPEIの部分が断熱ギャップを作ることで、より深い層への急速な熱伝達を効果的に防ぐことができていたようです。

一方、図7(b)に示されるCFRP/Ceramic/Ti=6CF/Ceramic/2CF/Ti /16CFの場合もTi層の部分で層間剝離を起こし、2つに分割したようで、6CF/Ceramic/2CF/Ti ⇔16CFとなったようです。

ただ、セラミック部分であるWHIPOX複合材料は高い気孔率を有していることから炭素繊維との結合を向上させ、積層板の防火性を高めることができたようです。従って、最初のバリア層に適切な材料を選択することは、積層板の耐火性能に大きく影響する可能性が高いことがわかったようです。

図8(a)はCFRP/Rubber/PEIの場合における燃焼試験後を上から見た様子です。グラファイトが膨張してかなり崩壊したようです。一方、図8(b)はCFRP/Ceramic/Rubberの場合で、ゴムマット層が防火中間素材の第2層目として、役に立つとともに、ここでもセラミック層が効果的に防火中間素材としての役割を果たして、炎が燃え広がるのを遅らせていたことがわかったようです。

さて、麻やバサルトといった天然素材が防火に役立つといった研究例があったようで、ここでも検証しています。

(Hemp houses could be greener, fire-resistant)

https://www.youtube.com/watch?v=P7LKaWGekx4

(Basalt fibre vs glass fibre - fire test)

https://www.youtube.com/watch?v=007KI1q7uWo

表4を見ます。まず、麻+バサルト(CFRP/Hemp/Basalt)ですが、崩壊までの時間が75±7秒、崩壊温度が75.8±8秒、温度勾配が0.8℃/秒と検討した中では最も良かった結果の一つでした。そして、麻の部分をこれまで良好な結果をたたき出していたCeramicに置き換えたところ、物性が悪くなったようです。崩壊温度は77.8±1.3と同程度だったものの、崩壊までの時間は41±5秒と、ほぼ半減したようです。セラミックであるWHIPOXの耐熱温度は1300℃まで達するにもかかわらず…です。

これに対して、熱伝導性の違いを理由として考察しています。

WHIPOXの熱伝導性は2.7W/m・Kであるのに対して、麻の熱伝導性は0.0039W/m・Kのようで、実に70倍ほどの開きがあるようです。

崩壊時間がCFRP/Ti/PEI=26±3秒、CFRP/Rubber/PEI=45±4秒といった結果でも同様のことが言えそうです。

最後にX線(CT)で崩壊した部分の観察を行っています。

サンプルとして、圧縮試験で層内の破壊が最も多様だったCFRP/Ceramic/Rubberを用いて実施したようです。

観察は外側と内部の断面2か所で行ったようです。

まず、全ての画像から直接炎の当たった6CFの部分では、積層板の前面部分にキンクバンドが形成されてたことがわかったようです。これはポリマーマトリックスが軟化するガラス転移温度以上の温度で特徴的に起こる現象のようです。また、セラミック層における複数の横断面破断との剥離は、材料の剛性と脆性が炭素繊維のそれよりも大きいことを示しているようです。このキンクバンドと剥離については、防火中間素材の間に配置された2つの炭素繊維層にも見られたようです。

所感です。

火事と喧嘩は江戸の花と言われるほど、火災はそれだけ人々と密接な関係があり、それを如何に防ぐかが今でも大きな課題となっております。昔はアスベストが好んで使われていました。

(アスベスト(石綿)どは?)

https://www.erca.go.jp/asbestos/what/whats/index.html

今回の研究例の場合も、CFRPだけでは短時間で崩壊したのにたいして、工夫を施すことで、崩壊までの時間が長くなったことは興味深いところです。

特に麻を使った場合は、麻が有機物で燃えやすい素材であるにも関わらず、崩壊時間が大幅に延びたことは非常に興味深いことです。

おそらく、単独では発揮されなかった特徴が素材を組み合わせることにより、その威力が出たのではないか?と思いました。

このことは、今年1月に起こった航空機の火災において、全焼までの時間がある程度あったことと関係しているのではないか?と考えます。

Sacrifice Few to Save Many: Fire Protective Interlayers in Carbon-

Fiber-Reinforced Laminates

Weronika Tabaka, Dietmar Meinel, and Bernhard Schartel*

ACS Omega 2024, 9, 23703−23712

今回は炭素繊維複合材量(CFRP)を難燃化するために、中間層を2つ入れてみたお話です。

今年の1月2日に、東京の羽田空港でエアバスA350型機は全焼したものの、炎が燃え広がるまで一定の時間があり、その間に乗員乗客は全員逃げることができました。もちろん逃げた方々の理性的な行動があったことは言うまでもございません。一方、素材の面からも、この機体には金属よりも耐熱性の低い炭素繊維複合材が使われていたにも関わらず…です。

(衝突、炎上したJAL機に使われていたのは「炭素繊維強化プラスチック(CFRP)」…専門家の注目が集まる)

https://www.businessinsider.jp/post-280704

今回の研究例はその謎に迫るものと思われます。

(本文)

https://pubs.acs.org/doi/epdf/10.1021/acsomega.4c01408

(追加情報)

https://pubs.acs.org/doi/suppl/10.1021/acsomega.4c01408/suppl_file/ao4c01408_si_001.pdf

CFRPは軽量化素材として航空機への適用が引き続き検討されていますが、特に航空機の場合、耐火性が重要となっています。更に航空機のみならず、他の用途においても、耐火性は重要視されています。これに関して、最近、韓国のCFRPメーカーの人と話をすることがあったのですが、2003年に発生した地下鉄の火事依頼、防火性、耐火性に対する規制が厳しくなっているとのことです。

(韓国・地下鉄放火事件&電車火災の教訓)

https://www.bo-sai.co.jp/tikatetuhoukajiken.htm

今回の研究例は耐火性を背景に、防火中間層の導入で、耐火性がどのように変化するかを調べた結果です。

まずはABSTRACTの横の図がわかりやすいです。

左上の図と図1を合わせて見ます。

今回のサンプルのパターンが示されています。

上から6plyのCFRP、1番目の防火中間層、2plyのCFRP、2番目の防火中間層、最後に16plyのCFRPといった、全体で5層からなる構造です。

防火中間層の内容は追加情報の図S.2.に出ています。

これら防火中間素材を第1層と第2層に割り振って、全体を構成したようです。

その割り振り方は、表2に示されており、全部で6つのパターンを検討したようです。

なお、厚みが3.6~5.6mmと幅があったようです。

この幅は、追加情報の図S.2.に示されていたように、防火中間層素材の厚みが反映されたものです。今回の研究例では、厚みを揃えることはしなかったようですが、後述しますように、厚みの違いが結果にも影響はあったようです。

今回の研究例では、セラミック材料として、WHIPOXという素材が登場しています。

これはドイツで開発された耐熱性の高い素材のようです。

このWHIPOX関して以下の記述を見つけました。

(平成23年度 航空機等に関する技術開発動向調査報告書)

49ページ

3)DLR, Koeln本部

KoelnにあるDLR本部を訪問し、航空関係の最新研究開発状況を聴取した。DLRは

設立が1968年で、研究予算はOperationを含めて2010年は7億4500万ユーロ。その

内、航空関係は2億1500万ユーロで、研究予算の大半は宇宙関連が占めているが、新

エネルギー関連の研究にも5300万ユーロを充当して太陽熱エネルギー発電等の研究

を実施しているとのこと。

50ページ

Aeronautics関係の研究統括リーダであるHorst Hueners氏から研究状況を聴取した後、

推進技術研究所と材料研究所、及びETWの遷音速風洞設備を案内されたが、材料研

究所ではDLRで開発したWHIPOX (Wound highly porous oxide composite) と名付けた

高温セラミックマトリックス複合材について、試作品を示されながらの詳しい説明を

受け、今後の実用化への意気込みを感じた。

http://www.iadf.or.jp/document/report/H23-chosa-hokokusho.pdf

更にはWPX Fiber Ceramicsについては、下記よりダウンロードできます。

https://www.wpx-faserkeramik.de/app/download/5807044016/WPX+Flyer+2016+engl.pdf

てなことで、WHIPOXはドイツの代表的な研究所が総力を上げて作り上げたセラミック材料と言えます。

他の防火中間素材です。

再び追加情報の表S.2.を見ます。

※Titanium foil

チタン耐熱性に優れているようで、『チタンは他の主要な金属に比べ、熱に強いというメリットもあります。具体的には、鉄が溶ける温度が約1530度、銅が約1080度、アルミが約660度に対し、チタンは約1660度まで耐えることができます。また、500度までは高い強度を維持することができるため、原子力や火力発電所などの高温な環境で使用される部品にも活用されています。』とあります。

(チタンとは?メリットやデメリットから歴史について解説)

https://www.nippon-clever.co.jp/topics/titanium

実際には、

アレゲニー・テクノロジーズ・インク(ATI)という特殊金属会社の製品を使ったようです。特に、Flat Rolled Products と呼ばれる製品群で、『ステンレス鋼、ニッケル合金、チタン、チタン合金などを含む高性能合金ならびに方向性けい素電気鋼製品および工具鋼プレートを製造します。 全世界の使用を満たすよう設計された広範囲のグレード、サイズ、仕上げを用意しており、素材の選択に関するテクニカル・サポートも行っています。』のようです。

(アレゲニー・テクノロジーズの特殊金属)

http://www.atjapan.co.jp/allegheny-product/

※PEI foil(ポリエーテルイミドホイル)

ポリエーテルイミドは高温で高強度、絶縁性に優れるスーパーエンプラです。

(PEI(ポリエーテルイミド)樹脂基本情報)

https://www.kda1969.com/materials/pla_mate_pei.htm

実際にはソルベイと言う会社のPEIを使ったようです。

目立ちませんが、下記ソルベイ社資料の4ページ目の製品性能ピラミッドの図中と19ページ目の荷重たわみ温度の図中に出ています。

(高機能ポリマー自動車用)

https://www.solvay.com/sites/g/files/srpend221/files/2018-10/High-Performance-Polymers-for-Automotive_JA-v2.0_0.pdf

具体的には、Ajedium Film Ultem 1000-1000 Polyetherminde (PEI)を使ったようです。

(Laser Processing of Solvay Ajedium Film Ultem 1000-1000 Polyetherminde (PEI))

https://www.ulsinc.com/ko/industry-and-manufacturer/medical-device-manufacturing/solvay/solvay-ajedium-film-ultem-1000-1000-polyetherminde-(pei)

(Ajedium Film Ultem 1000 film)

https://www.welchfluorocarbon.com/wp-content/uploads/Ultem%C2%AE-PEI-Film-Data-Sheet.pdf

※Basalt-fibre woven mat

バサルト繊維で織られたマットです。

バサルト繊維とは『いまSDGs(持続可能な開発目標)に配慮した素材として世界が注目するのが『バサルト繊維』です。バサルトとは、天然素材である玄武岩のことです。これを溶解炉で溶かし、射出・紡糸した繊維がバサルト繊維です。 主に中国やロシアの山脈で採れる玄武岩を繊維にし、日本へ輸出されています。チョップドストランド、ロービング、マット、メッシュ等、その製品形態は硝子繊維と変わらないものが多くあります。』

更にバサルト繊維の特徴として、『世界がバサルト繊維に注目する理由は、耐熱・耐寒・耐候性の高さ、耐アルカリ性の特徴とリサイクル性の3つがあります。主に建築用繊維として最も流通しているガラス繊維は一般的に適用温度は-60度から450度と言われています。一方でバサルト繊維の場合、耐熱性は700度、耐寒性においては-260度と言われ、圧倒的な差があります。』とあります。

https://www.maeda-gls.co.jp/contents/knowledge/basalt/

実際にはIncotelogyという会社製の、厚みが100μm=0.1mmのものであるBasalt-fiber-woven matを使ったようです。そこで、Incotelogyのページを見たのですが、イマイチ良くわかりませんでした。

https://www.incotelogy.de/en/

厚みが100μmですから、マットというより、シートといったイメージでしょうか?

下記は厚みが0.34mm=340μmですから、イメージ的にはこんなところでしょうか?

(バサルトクロス(玄武岩 シート)K-35)

https://www.kikuchi-sheet.co.jp/archives/product/basalt-cloth/

あるいは、厚みは不明ですが、下記の『バサルトサーフェイスマット』が近いような気が致します。

(バサルト繊維(バサルトファイバー / 玄武岩繊維)とは)

https://www.each-dream.com/basalt/

※“Pyrostat” rubber mat

耐熱性ゴムの一種で、パイプの保護用ゴムマット材(ゴムシート材)のようです。

(Fire Protection for Piping Systems PYROSTAT-UN)

https://www.guh-group.com/app/uploads/sites/325/2022/08/Brandschutz-Elektrobrandschutz-Pyrostat-Uni-Broschuere-en.pdf

(Fire protection bandage PYROSTAT-UNI)

https://www.guh-group.com/en/brandschutz/rohrdurchfuehrungen/brandschutzbandage-pyrostat-uni/

※Hemp-fiber mat

麻製のマット(シート)のようです。

メーカーのページを見ましたが、良くわかりません。

https://www.polyvlies.de/en/

厚みが2.2mmと他の防火中間素材と比べればかなり分厚いです。

おそらく下記のようなものではないか?と思われます。

https://asafuku.jp/SHOP/C0123-1.html

本文中には朝に関してケナフの表記があったことには注目しました。

ケナフは1997年に地球温暖化防止京都会議(COP3)が開催された時に一躍注目された植物です。

促成栽培可能で、自作紙の材料として、教育用としても注目されました。

(ケナフを育てよう)

https://www.ed.kagawa-u.ac.jp/~sakasho/kyouka/mirai/mirai3/mirai3.html

(ケナフで紙漉きをしよう)

https://www.chiba-muse.or.jp/SCIENCE/doc/research/prog/A30.pdf

その後、ずっとケナフは表舞台からは消えていたようですが、30年近くの時を経て、再び登場して来たようです。

CF(炭素繊維)層の積層構成について、本文では[±/90/−/0/+/90/0/−/90/+/0]sと表記されています。

これは繊維の積層方向で、繊維が一方方向に並んでいるクロス(UDクロス)を用いる場合に使うやり方です。繊維の方向を変えることで、疑似等方性を得ます。

下記、資料の11ページ目の図1.4に基準方向と0°積層、45°積層、90°積層との関係が示してあります。

今回の研究例では、90°=90、0°=0以外に45°=+、135°=-で表されています。

(基礎からわかるFRP)

https://www.coronasha.co.jp/data/contents/3429468619.pdf

炭素繊維とエポキシ樹脂の複合化はVaRTMという方法で樹脂を含侵させて行ったようです。

VaRTMについては、

(CFRPの成形方法について概要や工程を詳しく解説)

https://www.carbonmagic.com/cfrp/molding.html

(VaRTM 成形)

https://www.youtube.com/watch?v=H_WKmbgJbkU

最後に各CFと防火中間素材をまとめて一体化するのですが、それにはハンドレイアップ法で行ったようです。

(FRP成形法のハンドレイアップ成形ってどんな成形法なの?)

https://resinkk.com/blog/news/676.html

(ボンネット作り 1話 CFRP ハンドレイアップ)

https://www.youtube.com/watch?v=4iCzpehVBPc

燃焼と機械的物性の評価はドイツ連邦材料試験研究所(Bundesanstalt für Materialforschung und -prüfung (BAM))で行ったようです。

https://www.bam.de/Navigation/DE/Home/home.html

どうやら、この研究所には炎で燃焼させながら、圧縮試験を行う装置があるようです。

本文にも『圧縮装置、油圧ポンプ、プロパンバーナーで構成されている』と書かれています。

圧縮装置の様子は追加情報の図S.1.に示されており、装置の一部をKaowoolと呼ばれる耐火性の綿で覆って、必要な部分にだけ炎が当たるようにしたようです。これについては図3に示されています。特に図3(c)に示されているように、温度や荷重など、様々な情報が取り出せるようです。

なお、Kaowoolについては、

https://www.materialrevo.com/product-page/kaowool-%E3%82%BB%E3%83%A9%E3%83%9F%E3%83%83%E3%82%AF%E3%83%95%E3%82%A1%E3%82%A4%E3%83%90%E3%83%BC%E3%83%96%E3%83%A9%E3%83%B3%E3%82%B1%E3%83%83%E3%83%88

結果です。

まず、炎と荷重をかけて評価した後のサンプルは図6のようになったようです。

層間剝離とキンクバンドと呼ばれる材料破壊が起こったようです。

キンクバンドについては、『材料が塑性変形する時は、内部で転位によって原子が移動しており、ある面に沿って「辷り(すべり)変形」が起こります。辷りの面が部分的に折れ曲がったところがキンクバンドです。ちなみにキンクは「よじれ」、バンドは「帯状」の意味です。』とあります。

https://www.defra.kyushu-u.ac.jp/lab/research05.html

図5(a)はサンプルの厚みと炎を当て続けて材料が崩壊するまでの時間の関係を示した図です。

ザックリ見て、サンプルの厚みが厚いほど、崩壊までの時間が長くなる傾向にあります。

しかしながら、同じ厚みの場合、CFRP/Rubber/PEI<CFRP/Ceramic/Tiとなり、時間も倍ほど違ったようです。この結果より、防火性は必ずしもサンプルの厚みのみで決まるものではないことがわかったようです。

図5(b)は燃焼時間と温度との関係を示した図です。表4も合わせて見ます。

温度は炎を当てた側と反対側で、熱がどこまで伝わったか?を調べているようです。

どうやら材料が崩壊した段階で、温度測定も終わっているようですので、測定できた温度=崩壊温度となっているようです。

最も早く崩壊したのは、防火中間層を設けていない、生のCFRPで、崩壊までの時間はわずか8秒、崩壊までの温度も46.1±7℃、温度勾配は3.7℃/秒だったようです。これはCFRPの構成材料であるエポキシ樹脂のガラス転移点温度が177℃までであり、比較的低温で崩壊したものと思われます。このことは図6(a)において、エポキシ樹脂が完全に燃え尽きてしまったことからもわかります。

最も高温まで到達したのはCFRP/Ceramic/Tiの84±8℃だったようですが、最も温度上昇速度が遅かったのはCFRP/Hemp/Basaltの場合で、温度上昇勾配が0.8℃/秒で、崩壊温度は75.8±8℃だったようです。

このCFRP/Hemp/BasalのHempをCeramicに置き換えた場合、崩壊温度は77.8±13℃であり、Hempの場合の75.8±8℃とさほど変わらなかったことは驚くべきことだったようです。

また、Ceramicの場合の温度上昇勾配も1.6℃/秒とHempの場合の倍ほど大きかったようです。

続いて、防火中間素材の第1層目と第2層目に何を入れるか?での違いを検証しています。

まず、第1層目にCeramicを入れた場合、3つのパターンとして

(1) CFRP/Ceramic/Basalt

(2) CFRP/Ceramic/Rubber

(3) CFRP/Ceramic/Ti

を比較しています。

バサルト繊維は耐熱性が700℃付近となっているにもかかわらず、崩壊までの時間がわずかに41秒だったようです。(表4)ただ、崩壊時に背面(炎と反対側)で測定された温度は77.8±13℃であり、CFRP/Ceramic/Rubberの場合(崩壊までの時間は更に30秒ほど長いが…)の75.9±13℃とさほど変わらなかったようです。

また、防火中間材としてチタンを選んだ場合(CFRP/Ti/PEIとCFRP/Ceramic/Ti)も調べています。

層間剥離を起こし、燃焼試験後には2つに分割したようです。

その様子が図7に示されています。

まず、サンプルは6CF/中間防火素材①/2CF/中間防火素材②/16CFで構成されています。

図7(a)はCFRP/Ti/PEI=6CF/Ti/2CF/PEI /16CFの場合で、Tiと2CFの間で層間剥離が起こり、6CF/Ti⇔2CF/PEI /16CFとなったようです。図7(a)backのところに見られますように、青く変色した部分があり、内部まで炎が入り込んだことが推測されます。図7(a)backの更に右の図は2CF/PEI /16CFの部分をしめしており、熱伝導によりエポキシ樹脂がさらに分解し、表面でくすぶっていたものの、過去の研究例でも報告されているようにPEIの部分が断熱ギャップを作ることで、より深い層への急速な熱伝達を効果的に防ぐことができていたようです。

一方、図7(b)に示されるCFRP/Ceramic/Ti=6CF/Ceramic/2CF/Ti /16CFの場合もTi層の部分で層間剝離を起こし、2つに分割したようで、6CF/Ceramic/2CF/Ti ⇔16CFとなったようです。

ただ、セラミック部分であるWHIPOX複合材料は高い気孔率を有していることから炭素繊維との結合を向上させ、積層板の防火性を高めることができたようです。従って、最初のバリア層に適切な材料を選択することは、積層板の耐火性能に大きく影響する可能性が高いことがわかったようです。

図8(a)はCFRP/Rubber/PEIの場合における燃焼試験後を上から見た様子です。グラファイトが膨張してかなり崩壊したようです。一方、図8(b)はCFRP/Ceramic/Rubberの場合で、ゴムマット層が防火中間素材の第2層目として、役に立つとともに、ここでもセラミック層が効果的に防火中間素材としての役割を果たして、炎が燃え広がるのを遅らせていたことがわかったようです。

さて、麻やバサルトといった天然素材が防火に役立つといった研究例があったようで、ここでも検証しています。

(Hemp houses could be greener, fire-resistant)

https://www.youtube.com/watch?v=P7LKaWGekx4

(Basalt fibre vs glass fibre - fire test)

https://www.youtube.com/watch?v=007KI1q7uWo

表4を見ます。まず、麻+バサルト(CFRP/Hemp/Basalt)ですが、崩壊までの時間が75±7秒、崩壊温度が75.8±8秒、温度勾配が0.8℃/秒と検討した中では最も良かった結果の一つでした。そして、麻の部分をこれまで良好な結果をたたき出していたCeramicに置き換えたところ、物性が悪くなったようです。崩壊温度は77.8±1.3と同程度だったものの、崩壊までの時間は41±5秒と、ほぼ半減したようです。セラミックであるWHIPOXの耐熱温度は1300℃まで達するにもかかわらず…です。

これに対して、熱伝導性の違いを理由として考察しています。

WHIPOXの熱伝導性は2.7W/m・Kであるのに対して、麻の熱伝導性は0.0039W/m・Kのようで、実に70倍ほどの開きがあるようです。

崩壊時間がCFRP/Ti/PEI=26±3秒、CFRP/Rubber/PEI=45±4秒といった結果でも同様のことが言えそうです。

最後にX線(CT)で崩壊した部分の観察を行っています。

サンプルとして、圧縮試験で層内の破壊が最も多様だったCFRP/Ceramic/Rubberを用いて実施したようです。

観察は外側と内部の断面2か所で行ったようです。

まず、全ての画像から直接炎の当たった6CFの部分では、積層板の前面部分にキンクバンドが形成されてたことがわかったようです。これはポリマーマトリックスが軟化するガラス転移温度以上の温度で特徴的に起こる現象のようです。また、セラミック層における複数の横断面破断との剥離は、材料の剛性と脆性が炭素繊維のそれよりも大きいことを示しているようです。このキンクバンドと剥離については、防火中間素材の間に配置された2つの炭素繊維層にも見られたようです。

所感です。

火事と喧嘩は江戸の花と言われるほど、火災はそれだけ人々と密接な関係があり、それを如何に防ぐかが今でも大きな課題となっております。昔はアスベストが好んで使われていました。

(アスベスト(石綿)どは?)

https://www.erca.go.jp/asbestos/what/whats/index.html

今回の研究例の場合も、CFRPだけでは短時間で崩壊したのにたいして、工夫を施すことで、崩壊までの時間が長くなったことは興味深いところです。

特に麻を使った場合は、麻が有機物で燃えやすい素材であるにも関わらず、崩壊時間が大幅に延びたことは非常に興味深いことです。

おそらく、単独では発揮されなかった特徴が素材を組み合わせることにより、その威力が出たのではないか?と思いました。

このことは、今年1月に起こった航空機の火災において、全焼までの時間がある程度あったことと関係しているのではないか?と考えます。

pdfはこちら

一覧に戻る