新着情報

Informations

雑誌会

2024.08.27

プラスチックごみ、何も考えずに捨てていませんか?

この『雑誌会の部屋』は、化学系の雑誌を中心に独断と偏見で研究例を選び、不定期でご紹介するコーナーです。

Recycling polyolefin plastic waste at short contact times via rapid joule heating

Esun Selvam, Kewei Yu, Jacqueline Ngu, Sean Najmi & Dionisios G. Vlachos

Nature Communications 15 (1), 5662

ポリエチレンやポリプロピレンを熱処理して、再資源化しようというお話です。

(本文)

https://www.nature.com/articles/s41467-024-50035-3.pdf

(追加情報)

https://static-content.springer.com/esm/art%3A10.1038%2Fs41467-024-50035-3/MediaObjects/41467_2024_50035_MOESM1_ESM.pdf

まず、只今住んでいるところでは、毎週木曜日が資源ごみの日です。

分別の中にプラごみと呼ばれる分類があって、毎週せっせと出していますが、出した後はどうなっているのでしょうか?

これについて、

(廃棄プラスチックは、どうリサイクルされる? ――意外に知らない、3つのリサイクル方法とこれからの課題)

『自治体や企業、施設などから回収された廃棄プラスチックは、現在3つのリサイクル方法で処理されています。

廃棄プラスチック全体のリサイクル率約86%はこのような割合になっています。

サーマルリサイクル……62%

ケミカルリサイクル……3%

マテリアルリサイクル……21%

この3つの方法でリサイクルできない廃棄プラスチックは、焼却・埋立といった形で処理されます。

サーマルリサイクル

日本における廃棄プラスチックの主流となっているサーマルリサイクル(Thermal Recycle)。

直訳すると「熱回収」という意味で、「エネルギー回収」と呼ばれることが多いです。

主にプラスチック等の廃棄物を焼却した時に発生するエネルギーを、熱や蒸気として回収し、発電・施設の暖房・温水供給などに使います。』

https://www.teramoto.co.jp/columns/19559/

別の資料を見ても同じです。

(サーマルリサイクルとは|問題点とサステナビリティを考察)

https://www.dnp.co.jp/biz/column/detail/20173519_4969.html

えー!?結局燃やしているの?

40年ほど前、子供のころに見た、廃プラスチックは石油にできる(=油化できる)ので、リサイクルすべきというテレビ番組はいったい何だったのか?とか思います。

もっとも、これは随分前からわかっていたようです。

(油化の仕組み)

『プラスチックを油に戻す方法は、プラスチックが開発された時から周知のことでした。

原理は極めて簡単で、加熱することによって[固体]⇒[液体]⇒[気体]へと変化させ、最終的には気体を冷却して油に戻します。』

https://blest.co.jp/about/

しからば、油化があまり普及していないのは、何か都合が悪いことがあるのでしょう。

同じ加熱でもサーマルリサイクルのように一気に燃やしてしまう方が、燃え残りとかも少なく、やりやすいのでしょうか?熱エネルギーは採取できても、二酸化炭素が放出されるだけで、確かに回収して再利用は無理となりそうです。

そんな背景があるということで、先へ進みます。

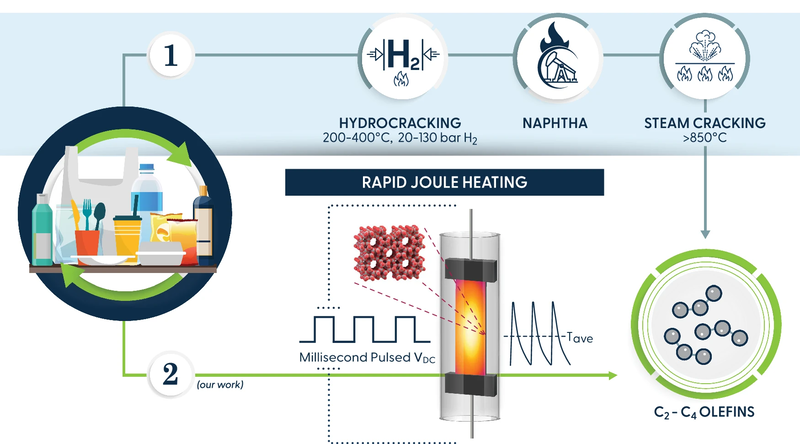

やっていることは、図1に描かれています。

経路1は従来法のようです。

まず水素化分解として、200~400℃で20-130barの水素を投入するようです。

水素化分解については、『水素化分解とは、炭化水素を高温・高圧下、水素気流の中で触媒を用いて分解し、より軽質の炭化水素に転化させることで、水素化分解法は近年、石油需要の軽質化に対応し注目されている方法の一つである。』とあります。

https://oilgas-info.jogmec.go.jp/termlist/1000971/1000980.html

続いてナフサが発生するようです。

このナフサを850℃で処理して、C2-C4のオレフィンとして取り出そうとするようです。

このナフサの処理については、『ナフサクラッカーという設備で、ナフサを約850度で熱分解し、気体にします。その気体の蒸留を繰り返すことで、成分の重さごとに分類して、エチレンやプロピレン、ブタジエンなどの基礎化学品を取り出します。』とあります。

(プラスチックの原料「ナフサ」とは?プラスチックの種類や課題と、プラスチックのこれからも解説)

http://jp.mitsuichemicals.com/jp/sustainability/beplayer-replayer/soso/archive/%E3%83%97%E3%83%A9%E3%82%B9%E3%83%81%E3%83%83%E3%82%AF%E3%81%AE%E5%8E%9F%E6%96%99-%E3%83%8A%E3%83%95%E3%82%B5-%E3%81%A8%E3%81%AF%E3%83%97%E3%83%A9%E3%82%B9%E3%83%81%E3%83%83%E3%82%AF%E3%81%AE%E7%A8%AE%E9%A1%9E%E3%82%84%E8%AA%B2%E9%A1%8C%E3%81%A8-%E3%83%97%E3%83%A9%E3%82%B9%E3%83%81%E3%83%83%E3%82%AF%E3%81%AE%E3%81%93%E3%82%8C%E3%81%8B%E3%82%89%E3%82%82%E8%A7%A3%E8%AA%AC

以上より、従来法は複数の工程があり、しかも高温で熱処理をするため、エネルギーもたくさん要るようです。

一方、経路2はカーボンペーパーに触媒をしみ込ませておきます。カーボン自体電気抵抗体ですので、電気を流せば発熱するので、加熱しながら、接触したプラスチックを直接熱処理することで、ダイレクトにC2-C4のオレフィンをしてしまおうというものです。

カーボンペーパー(カーボンファイバーペーパー、CFP)については、『高温で熱処理された多孔質のC/Cコンポジット(炭素繊維と炭素の複合材料)で、高導電性、高気体透過性、耐食性、高強度などの優れた特長により、燃料電池用電極や他の電極用途に使われています。』とあります。

https://www.cf-composites.toray/ja/products/electrode/carbon_paper.html

実際にはcarbon fiber paper、FREUDENBERG GAS DIFFUSION LAYERS、H23を使ったようです。

https://www.fuelcellstore.com/spec-sheets/freudenberg-gdl-technical-data.pdf

触媒はゼオライトで、ZeolystのZSM-5(CBV3024E)を用いたようです。

https://www.zeolyst.com/our-products/standard-zeolite-powders/zsm-5.html

このZSM-5を550℃×4hで焼いて処理してプロトン化したようです。この段階で、H-ZSM-5と呼ぶようにしたようです。このH-ZSM-5をエタノール中で超音波処理をして分散させ、CFPの両面にドリップコーティング(滴下してコーティング?)したようです。

H-ZSM-5はCFPの表面に均一にコーティングできたようです。(追加情報のSupplementary Figure 1.B)

このようにして準備した発熱体ですが、サンプルのプラスチックを貼り付けるのもいささか大変なようです。

対象とするプラスチックをトルエン、あるいはキシレンに130~180℃で完全に溶解させて、5~20wt%の溶液にし、上記発熱体を~150℃のホットプレート上に乗せた状態で溶液をキャストしたようです。キャストした後の様子が追加情報のSupplementary Figure 1.Cに出ています。

装置全体は追加情報のSupplementary Figure 2.に出ています。

分解反応が行われたCFPの部分は赤外線カメラで温度を計測したようです。(追加情報のSupplementary Figure 3.)

カメラとしてOptrisのPI 1M、あるいはPI640を用いたようです。

https://www.argocorp.com/cam/special/Optris/PI1M.html

https://www.argocorp.com/cam/special/Optris/PI640.html

結果です。

今回の研究例では、電流をパルス状に流し、短時間で加熱と冷却を繰り返したようです。(追加情報のSupplementary Figure 4.A)

図2aですが、電圧を変えた時の様子を調べています。サンプルはLDPEを用いたようです。

パルス電流を流した時間は60秒で、実際に電気が流れたのは50ミリ秒で続く950ミリ秒は冷却、合わせて1秒のパターンを60回繰り返したようです。

まず、触媒なしの場合ですが、電圧を32Vから42Vへ上げたところ、LDPEの変換率(分解率)は上がったようです。分解物の内訳は42Vの場合について、追加情報のSupplementary Figure 5.に出ており、C5-C8+成分が40%以上を占めていたようです。

一方、触媒を使った場合も電圧が高い方が変換率が高くなったようです。電圧が36Vの場合と42Vの場合では、変換率はほぼ同じだったようですが、C2-C3の分率が45%と高かった(コークス成分が少ない)ことから、電圧は42Vを採用したようです。

図2bはパルス数とLDPEの変換率やその内訳との関係を示しています。おそらく10秒間におけるパルス数のことではないか?と思われます。1パルスは50ミリ秒で、それが10秒間において3、5、8、10パルスを検討しています。パルス数が多いほど、変換率も上がり、C5-C8+含有率も低かったことから10パルスを採用しています。

図2cはプラスチックと触媒の比率とLDPEの変換率やその内訳の関係を表したものです。プラスチック/触媒の値が大きくなるほど=触媒の存在率が低くなるほど、変換率が下がって行くことがわかります。更に内訳もC5-C8+のコークス成分が多くなったようです。このことは、図2dのラマン分光の結果でも1610cm-1のグラファイト由来のピーク、1395あるいは1210cm-1の二つの欠陥のあるカーボンバンドに由来するピークの減衰でもわかったようです。結果として触媒は多く用いた方が良いことがわかったようで、プラスチック/触媒=1.25を採用したようです。更に流すヘリウムガスの流量についてですが、LDPEの変換率や内訳にはあまり影響しなかったようです。(図2e)

続いて、パルスの周波数を検討しています。加熱時間を50ミリ秒、電圧を42V、パルス数を5に固定して行ったようです。冷却時間が0.25Hzの場合は3950ms(合わせて4000ms?)、0.5Hzの場合は1950ms(合わせて2000ms?)となったようです。(図3a)それで0,25Hzの場合は冷却時間が4秒近くとなり、CFPは室温近くまで温度が下がってしまうようです。また、5パルスを2回行うと10パルスを1回行うより、20%ほどLDPEの変換率が下がったようです。この根拠について、追加情報のSupplementary Figure 8.を指定していますが、どうも結びつきません。むしろ、追加情報のSupplementary Figure 9.を見ると、周波数とパルス数を上げ、その一方で電圧を下げたところ、良好になったことがわかりますが…

そして、周波数を1Hzに固定して、1パルスに要する時間を変えて実施した結果が図3bになります。その結果、トータル10パルスで加熱した場合は、1パルス当たりの時間を変えてもLDPEの変換率はさほど変わらなかったのに対して、5パルスの場合は元々10パルスより変換率が低かった上に、1パルス当たりの時間を長くすると変換率が大きく下がったことがわかったようです。

そして、加熱をパルス法で行う場合と、連続的に行う場合の比較をしています。

この加熱法の違いについては追加情報の図Supplementary Figure 4.を見ればわかります。

図4aは連続法で行った場合(反応時間=500ミリ秒)において、電圧とLDPEの変換率と内訳を示しています。電圧が高いと変換率は安定し、内訳もC2-C3成分の割合が増加したようです。

続いて、図4bではパルス法、図4cは連続法で触媒のリサイクル性を調べた結果のようです。

おそらく、500ミリ秒で一旦プラスチックの分解は終了させ、CFPを洗浄することなく、再度プラスチックをキャストして繰り返し調べたようです。その結果、パルスで行った場合は触媒を繰り返し使っても、LDPHの変換率はほぼ下がることもなく、内訳もあまり変わらなかったようです。一方、連続法ではリサイクルを繰り返す度にLDPEの変換率も下がり、内訳もC5-C7の割合が増えたようです。

図4dは触媒を3回リサイクルした場合における、LDPEを熱処理した後のラマン分光の結果のようです。パルス法の場合はID/IG=0.38、連続法の場合はID/IG=0.44だったようで、連続法の方が、グラフェン性が高いと考察しています。

このID/IGについては、『ラマンスペクトルから得られるID/IG比は、グラファイトの結晶性を評価する指標であり、IDは欠陥由来であるDバンドの強度でIGはグラファイト固有のGバンドの強度である。この比が小さいほど結晶性が小さい。』とあります。

(超臨界によるカーボンナノファイバのグラフェン化技術)

https://www.global.toshiba/content/dam/toshiba/migration/corp/techReviewAssets/tech/review/2012/10/67_10pdf/f02.pdf

そして、TGAの結果より、連続法の方はコークスの含有率が高く内訳も連続法の方がHeavy Cokeの割合が高くなっていたようです。

図5は熱処理中にヘリウムガス蒸気を流した場合の影響について調べています。ヘリウムガスは水を入れたバブラーを通して流しているので、蒸気と呼んでいるのでしょうか?

パルス法の場合は、蒸気により、LDPHの変換率は変化なく、C2-C4成分の存在率は16%ほど上昇したようです。一方、連続法の場合は元々LDPEの変換率はパルス法に比べて低く、蒸気により更に低くなった上に、C2-C4成分の存在率も上昇しなかったようです。図5bはラマン分光測定の結果で、ID/IGは蒸気により、パルス法の場合は0.396→0.358、連続法の場合でも0.44→0.39とそれぞれ下がり、グラフェン度が下がったようです。

最後に図6bに見られるような、汎用のプラスチック製品で実施したようです。全てそこそこの結果が出たようで(図6a)、一定の成果となったようです。

図6cは触媒の量が過去例と比べて1/50~1/200と少なくて可能であることがわかったようです。

なお、今回の研究例はサンプル量が極めて少ない状態で実施したため、今後はスケールアップが大きな課題であると述べています。

所感です。

冒頭で申し上げましたように、これまで大して何も思わず、プラごみを出しておりましたが、必ずしもリサイクル状況は良くないようです。そこで…ということでした。

発熱体に直接加熱させるアイデアは良いと思います。ただ、本文でも言及してあったように、今回の研究例は処理量があまりにも小さく参考にもならない程度です。

また、プラスチックも高温のしかも沸点以上の温度でトルエンに溶解させることなど、かなり大変な作業があります。更に高価なヘリウムガスを使うとなれば、採算面でかなり厳しくなるのでは?と思いました。

もっとも、研究開発では最初は矛盾アリ、課題山積は良くあることなので、とにかくやり始め、続けることです。いきなり完璧を求めることは適切とは言えません。これは何も知らない、わかっていないのに、『役に立つ研究だけをやれ!』と叫んでいる人たちともオーバーラップします。

Recycling polyolefin plastic waste at short contact times via rapid joule heating

Esun Selvam, Kewei Yu, Jacqueline Ngu, Sean Najmi & Dionisios G. Vlachos

Nature Communications 15 (1), 5662

ポリエチレンやポリプロピレンを熱処理して、再資源化しようというお話です。

(本文)

https://www.nature.com/articles/s41467-024-50035-3.pdf

(追加情報)

https://static-content.springer.com/esm/art%3A10.1038%2Fs41467-024-50035-3/MediaObjects/41467_2024_50035_MOESM1_ESM.pdf

まず、只今住んでいるところでは、毎週木曜日が資源ごみの日です。

分別の中にプラごみと呼ばれる分類があって、毎週せっせと出していますが、出した後はどうなっているのでしょうか?

これについて、

(廃棄プラスチックは、どうリサイクルされる? ――意外に知らない、3つのリサイクル方法とこれからの課題)

『自治体や企業、施設などから回収された廃棄プラスチックは、現在3つのリサイクル方法で処理されています。

廃棄プラスチック全体のリサイクル率約86%はこのような割合になっています。

サーマルリサイクル……62%

ケミカルリサイクル……3%

マテリアルリサイクル……21%

この3つの方法でリサイクルできない廃棄プラスチックは、焼却・埋立といった形で処理されます。

サーマルリサイクル

日本における廃棄プラスチックの主流となっているサーマルリサイクル(Thermal Recycle)。

直訳すると「熱回収」という意味で、「エネルギー回収」と呼ばれることが多いです。

主にプラスチック等の廃棄物を焼却した時に発生するエネルギーを、熱や蒸気として回収し、発電・施設の暖房・温水供給などに使います。』

https://www.teramoto.co.jp/columns/19559/

別の資料を見ても同じです。

(サーマルリサイクルとは|問題点とサステナビリティを考察)

https://www.dnp.co.jp/biz/column/detail/20173519_4969.html

えー!?結局燃やしているの?

40年ほど前、子供のころに見た、廃プラスチックは石油にできる(=油化できる)ので、リサイクルすべきというテレビ番組はいったい何だったのか?とか思います。

もっとも、これは随分前からわかっていたようです。

(油化の仕組み)

『プラスチックを油に戻す方法は、プラスチックが開発された時から周知のことでした。

原理は極めて簡単で、加熱することによって[固体]⇒[液体]⇒[気体]へと変化させ、最終的には気体を冷却して油に戻します。』

https://blest.co.jp/about/

しからば、油化があまり普及していないのは、何か都合が悪いことがあるのでしょう。

同じ加熱でもサーマルリサイクルのように一気に燃やしてしまう方が、燃え残りとかも少なく、やりやすいのでしょうか?熱エネルギーは採取できても、二酸化炭素が放出されるだけで、確かに回収して再利用は無理となりそうです。

そんな背景があるということで、先へ進みます。

やっていることは、図1に描かれています。

経路1は従来法のようです。

まず水素化分解として、200~400℃で20-130barの水素を投入するようです。

水素化分解については、『水素化分解とは、炭化水素を高温・高圧下、水素気流の中で触媒を用いて分解し、より軽質の炭化水素に転化させることで、水素化分解法は近年、石油需要の軽質化に対応し注目されている方法の一つである。』とあります。

https://oilgas-info.jogmec.go.jp/termlist/1000971/1000980.html

続いてナフサが発生するようです。

このナフサを850℃で処理して、C2-C4のオレフィンとして取り出そうとするようです。

このナフサの処理については、『ナフサクラッカーという設備で、ナフサを約850度で熱分解し、気体にします。その気体の蒸留を繰り返すことで、成分の重さごとに分類して、エチレンやプロピレン、ブタジエンなどの基礎化学品を取り出します。』とあります。

(プラスチックの原料「ナフサ」とは?プラスチックの種類や課題と、プラスチックのこれからも解説)

http://jp.mitsuichemicals.com/jp/sustainability/beplayer-replayer/soso/archive/%E3%83%97%E3%83%A9%E3%82%B9%E3%83%81%E3%83%83%E3%82%AF%E3%81%AE%E5%8E%9F%E6%96%99-%E3%83%8A%E3%83%95%E3%82%B5-%E3%81%A8%E3%81%AF%E3%83%97%E3%83%A9%E3%82%B9%E3%83%81%E3%83%83%E3%82%AF%E3%81%AE%E7%A8%AE%E9%A1%9E%E3%82%84%E8%AA%B2%E9%A1%8C%E3%81%A8-%E3%83%97%E3%83%A9%E3%82%B9%E3%83%81%E3%83%83%E3%82%AF%E3%81%AE%E3%81%93%E3%82%8C%E3%81%8B%E3%82%89%E3%82%82%E8%A7%A3%E8%AA%AC

以上より、従来法は複数の工程があり、しかも高温で熱処理をするため、エネルギーもたくさん要るようです。

一方、経路2はカーボンペーパーに触媒をしみ込ませておきます。カーボン自体電気抵抗体ですので、電気を流せば発熱するので、加熱しながら、接触したプラスチックを直接熱処理することで、ダイレクトにC2-C4のオレフィンをしてしまおうというものです。

カーボンペーパー(カーボンファイバーペーパー、CFP)については、『高温で熱処理された多孔質のC/Cコンポジット(炭素繊維と炭素の複合材料)で、高導電性、高気体透過性、耐食性、高強度などの優れた特長により、燃料電池用電極や他の電極用途に使われています。』とあります。

https://www.cf-composites.toray/ja/products/electrode/carbon_paper.html

実際にはcarbon fiber paper、FREUDENBERG GAS DIFFUSION LAYERS、H23を使ったようです。

https://www.fuelcellstore.com/spec-sheets/freudenberg-gdl-technical-data.pdf

触媒はゼオライトで、ZeolystのZSM-5(CBV3024E)を用いたようです。

https://www.zeolyst.com/our-products/standard-zeolite-powders/zsm-5.html

このZSM-5を550℃×4hで焼いて処理してプロトン化したようです。この段階で、H-ZSM-5と呼ぶようにしたようです。このH-ZSM-5をエタノール中で超音波処理をして分散させ、CFPの両面にドリップコーティング(滴下してコーティング?)したようです。

H-ZSM-5はCFPの表面に均一にコーティングできたようです。(追加情報のSupplementary Figure 1.B)

このようにして準備した発熱体ですが、サンプルのプラスチックを貼り付けるのもいささか大変なようです。

対象とするプラスチックをトルエン、あるいはキシレンに130~180℃で完全に溶解させて、5~20wt%の溶液にし、上記発熱体を~150℃のホットプレート上に乗せた状態で溶液をキャストしたようです。キャストした後の様子が追加情報のSupplementary Figure 1.Cに出ています。

装置全体は追加情報のSupplementary Figure 2.に出ています。

分解反応が行われたCFPの部分は赤外線カメラで温度を計測したようです。(追加情報のSupplementary Figure 3.)

カメラとしてOptrisのPI 1M、あるいはPI640を用いたようです。

https://www.argocorp.com/cam/special/Optris/PI1M.html

https://www.argocorp.com/cam/special/Optris/PI640.html

結果です。

今回の研究例では、電流をパルス状に流し、短時間で加熱と冷却を繰り返したようです。(追加情報のSupplementary Figure 4.A)

図2aですが、電圧を変えた時の様子を調べています。サンプルはLDPEを用いたようです。

パルス電流を流した時間は60秒で、実際に電気が流れたのは50ミリ秒で続く950ミリ秒は冷却、合わせて1秒のパターンを60回繰り返したようです。

まず、触媒なしの場合ですが、電圧を32Vから42Vへ上げたところ、LDPEの変換率(分解率)は上がったようです。分解物の内訳は42Vの場合について、追加情報のSupplementary Figure 5.に出ており、C5-C8+成分が40%以上を占めていたようです。

一方、触媒を使った場合も電圧が高い方が変換率が高くなったようです。電圧が36Vの場合と42Vの場合では、変換率はほぼ同じだったようですが、C2-C3の分率が45%と高かった(コークス成分が少ない)ことから、電圧は42Vを採用したようです。

図2bはパルス数とLDPEの変換率やその内訳との関係を示しています。おそらく10秒間におけるパルス数のことではないか?と思われます。1パルスは50ミリ秒で、それが10秒間において3、5、8、10パルスを検討しています。パルス数が多いほど、変換率も上がり、C5-C8+含有率も低かったことから10パルスを採用しています。

図2cはプラスチックと触媒の比率とLDPEの変換率やその内訳の関係を表したものです。プラスチック/触媒の値が大きくなるほど=触媒の存在率が低くなるほど、変換率が下がって行くことがわかります。更に内訳もC5-C8+のコークス成分が多くなったようです。このことは、図2dのラマン分光の結果でも1610cm-1のグラファイト由来のピーク、1395あるいは1210cm-1の二つの欠陥のあるカーボンバンドに由来するピークの減衰でもわかったようです。結果として触媒は多く用いた方が良いことがわかったようで、プラスチック/触媒=1.25を採用したようです。更に流すヘリウムガスの流量についてですが、LDPEの変換率や内訳にはあまり影響しなかったようです。(図2e)

続いて、パルスの周波数を検討しています。加熱時間を50ミリ秒、電圧を42V、パルス数を5に固定して行ったようです。冷却時間が0.25Hzの場合は3950ms(合わせて4000ms?)、0.5Hzの場合は1950ms(合わせて2000ms?)となったようです。(図3a)それで0,25Hzの場合は冷却時間が4秒近くとなり、CFPは室温近くまで温度が下がってしまうようです。また、5パルスを2回行うと10パルスを1回行うより、20%ほどLDPEの変換率が下がったようです。この根拠について、追加情報のSupplementary Figure 8.を指定していますが、どうも結びつきません。むしろ、追加情報のSupplementary Figure 9.を見ると、周波数とパルス数を上げ、その一方で電圧を下げたところ、良好になったことがわかりますが…

そして、周波数を1Hzに固定して、1パルスに要する時間を変えて実施した結果が図3bになります。その結果、トータル10パルスで加熱した場合は、1パルス当たりの時間を変えてもLDPEの変換率はさほど変わらなかったのに対して、5パルスの場合は元々10パルスより変換率が低かった上に、1パルス当たりの時間を長くすると変換率が大きく下がったことがわかったようです。

そして、加熱をパルス法で行う場合と、連続的に行う場合の比較をしています。

この加熱法の違いについては追加情報の図Supplementary Figure 4.を見ればわかります。

図4aは連続法で行った場合(反応時間=500ミリ秒)において、電圧とLDPEの変換率と内訳を示しています。電圧が高いと変換率は安定し、内訳もC2-C3成分の割合が増加したようです。

続いて、図4bではパルス法、図4cは連続法で触媒のリサイクル性を調べた結果のようです。

おそらく、500ミリ秒で一旦プラスチックの分解は終了させ、CFPを洗浄することなく、再度プラスチックをキャストして繰り返し調べたようです。その結果、パルスで行った場合は触媒を繰り返し使っても、LDPHの変換率はほぼ下がることもなく、内訳もあまり変わらなかったようです。一方、連続法ではリサイクルを繰り返す度にLDPEの変換率も下がり、内訳もC5-C7の割合が増えたようです。

図4dは触媒を3回リサイクルした場合における、LDPEを熱処理した後のラマン分光の結果のようです。パルス法の場合はID/IG=0.38、連続法の場合はID/IG=0.44だったようで、連続法の方が、グラフェン性が高いと考察しています。

このID/IGについては、『ラマンスペクトルから得られるID/IG比は、グラファイトの結晶性を評価する指標であり、IDは欠陥由来であるDバンドの強度でIGはグラファイト固有のGバンドの強度である。この比が小さいほど結晶性が小さい。』とあります。

(超臨界によるカーボンナノファイバのグラフェン化技術)

https://www.global.toshiba/content/dam/toshiba/migration/corp/techReviewAssets/tech/review/2012/10/67_10pdf/f02.pdf

そして、TGAの結果より、連続法の方はコークスの含有率が高く内訳も連続法の方がHeavy Cokeの割合が高くなっていたようです。

図5は熱処理中にヘリウムガス蒸気を流した場合の影響について調べています。ヘリウムガスは水を入れたバブラーを通して流しているので、蒸気と呼んでいるのでしょうか?

パルス法の場合は、蒸気により、LDPHの変換率は変化なく、C2-C4成分の存在率は16%ほど上昇したようです。一方、連続法の場合は元々LDPEの変換率はパルス法に比べて低く、蒸気により更に低くなった上に、C2-C4成分の存在率も上昇しなかったようです。図5bはラマン分光測定の結果で、ID/IGは蒸気により、パルス法の場合は0.396→0.358、連続法の場合でも0.44→0.39とそれぞれ下がり、グラフェン度が下がったようです。

最後に図6bに見られるような、汎用のプラスチック製品で実施したようです。全てそこそこの結果が出たようで(図6a)、一定の成果となったようです。

図6cは触媒の量が過去例と比べて1/50~1/200と少なくて可能であることがわかったようです。

なお、今回の研究例はサンプル量が極めて少ない状態で実施したため、今後はスケールアップが大きな課題であると述べています。

所感です。

冒頭で申し上げましたように、これまで大して何も思わず、プラごみを出しておりましたが、必ずしもリサイクル状況は良くないようです。そこで…ということでした。

発熱体に直接加熱させるアイデアは良いと思います。ただ、本文でも言及してあったように、今回の研究例は処理量があまりにも小さく参考にもならない程度です。

また、プラスチックも高温のしかも沸点以上の温度でトルエンに溶解させることなど、かなり大変な作業があります。更に高価なヘリウムガスを使うとなれば、採算面でかなり厳しくなるのでは?と思いました。

もっとも、研究開発では最初は矛盾アリ、課題山積は良くあることなので、とにかくやり始め、続けることです。いきなり完璧を求めることは適切とは言えません。これは何も知らない、わかっていないのに、『役に立つ研究だけをやれ!』と叫んでいる人たちともオーバーラップします。

pdfはこちら

一覧に戻る