新着情報

Informations

雑誌会

2025.01.11

アスファルトから炭素繊維!

この『雑誌会』は、化学系の雑誌を中心に独断と偏見で研究例を選び、不定期でご紹介するコーナーです。

アスファルトから炭素繊維を試作したお話です。

Physicochemical Properties of Carbon Fiber Formulated from Melt-

Spun Raw Asphaltene

Shahrad Khodaei Booran, Jiawei Chen, Md Minhajul Islam, Idaresit Ekaette, TriDung Ngo,

Mark McDermott, Tian Tang, and Cagri Ayranci*

ACS Omega 2024, 9, 50318−50325

(本文)

https://pubs.acs.org/doi/epdf/10.1021/acsomega.4c06464?ref=article_openPDF

(追加情報)

https://pubs.acs.org/doi/suppl/10.1021/acsomega.4c06464/suppl_file/ao4c06464_si_001.pdf

今回の研究例は炭素繊維の作り方についてですが、まずは今広く出回っている炭素繊維についてです。

ここでは特にメジャーであるPAN系について見ます。『炭素繊維は合成繊維の一つであるアクリル長繊維を原料にするものが多く、このアクリル長繊維を高温で焼くことで、高性能の炭素繊維になります。こうしたアクリル長繊維を原料とする炭素繊維はPAN(Polyacrylonitrile)系炭素繊維と呼び、炭素繊維の大半を占めています。』とあります。

(炭素繊維)

https://www.jcfa.gr.jp/about_kasen/katsuyaku/06.html

流れは下記の通りです。

(炭素繊維はこうしてつくられる)

https://www.carbonfiber.gr.jp/material/manufacture.html

更に原料のアクリロニトリルについてです。アクリル繊維の材料です。

(5分でわかる!アクリロニトリル)

https://www.try-it.jp/chapters-10095/sections-10240/lessons-10249/

しからば、アクリロニトリルの製法ですが、『アクリロニトリル(C3H3N)は、アクリル繊維や合成樹脂の原料として利用されており、世界の生産量の 90%以上が、金属触媒の存在下でプロピレンにアンモニアと酸素を作用(アンモ酸化)させるソハイオ法(SOHIO process)により生産されている。』とあります。

(石油化学及びカーボンブラック製造―e.アクリロニトリル製造)

https://www.env.go.jp/earth/ondanka/ghg-mrv/methodology/material/methodology_2B8e.pdf

序論において、現行のPAN系炭素繊維では原料費が高いことと、工程が複雑であることを難点として挙げています。そこでその改善策としてアクリロニトリルの代替品(セルロースやリグニン)を使う研究例もあるみたいです。

下記はその一例でしょうか?

『本研究では、化石燃料由来の製品群の幾つかを、木質系バイオマスを原料として作りだすバイオリファイナリーを展開し、炭素繊維複合材料を構成する樹脂部分を植物由来の材料から製造する。』

(Research content)

https://research-promotion.adm.kanazawa-u.ac.jp/rp/toyou/detail_takahashi.html

(Interphase Engineering of a Cellulose-Based Carbon FiberReinforced Composite by Applying Click Chemistry)

https://chemistry-europe.onlinelibrary.wiley.com/doi/epdf/10.1002/open.201800180

今回の研究例では更なるコストダウンを目指して、アスファルテンの利用を検討したようです。

アスファルテンはアスファルトの構成成分の一つです。下記には『まず、アスファルトをn-ペンタンに溶かし、このとき溶けずに沈殿析出される物質をアスファルテンと呼ぶ。n-ペンタン可溶分のうち、活性アルミナに吸着されるものをレジン、吸着されないものをオイルとする。すなわち、アスファルトをアスファルテン、レジン、オイルの3成分に構成されるものと考えるわけである。』とあります。

(アスファルトの製法と組成)

http://www.pavenet.jp/nichidai/sp_lec/shiryou/1-material/p.038.pdf

なお、このアスファルテン、石油精製においては厄介者とされているようです。

『アスファルテンは,原油中では3%程度ではあるが,減圧残渣油中では10%を超える割合となる。特にその影響が大きくなる減圧残渣油を処理する工程において,配管や熱交換器における析出による閉塞を引き起こし,反応器内の触媒でコーキングすることにより触媒の活性低下の原因となっている。』

『重質油中に含まれるアスファルテンは触媒の活性を落とすだけでなく,熱交換機などの閉塞をもたらしており,石油精製プロセスの中で問題となっている。』

(精製におけるアスファルテンの課題)

https://www.jstage.jst.go.jp/article/jieenermix/98/6/98_653/_pdf

少しばかり調べましたが、アスファルテンを工業原料として利用した例は見当たらず、廃棄されるだけなのだろうと思われます。

厄介者で今は捨てられているものを使おうということでしょうか?

なお、上記ではアスファルテンはn-ペンタンには溶けないようですが、トルエンのような芳香族系の溶剤には溶けるようです。

また、アスファルテンには液状のアスファルテン(LA)と固体のアスファルテン(SA)があるようで、LAはSAの可塑剤として使えるようです。

また、アスファルテンから繊維を紡糸した研究例がありました。

(Electrospun Green Fibers from Alberta Oilsands Asphaltenes)

https://pubs.acs.org/doi/epdf/10.1021/acs.energyfuels.3c00812?ref=article_openPDF

ここではアスファルテンはアルバータのオイルサンドが由来とあります。

そして『オイルサンドとは、石油成分を含む砂岩のことで、主にカナダの中西部、アルバータ州北部で産出されています。』とあります。

(オイルサンド)

https://www.hitachi-hri.com/research/researchreport/short/k038.html

てなことで、動機として、『カナダの中西部、アルバータ州北部で産出されたオイルサンドがある。』⇒『オイルサンドの中にアスファルテンがある。』⇒『繊維にできる。』⇒『炭素繊維を試作』だということがわかりました。

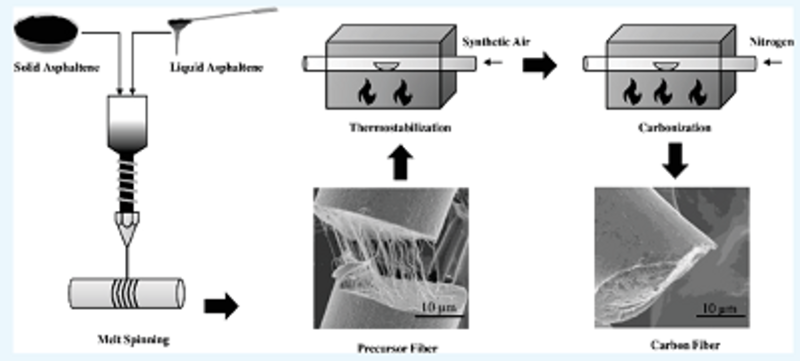

サンプルの作り方です。

(1)SAの粉を100g準備

(2)フラスコの中で2Lのトルエンと混ぜる。

(3)60℃で3時間、マグネチックスターラーで撹拌して均一化する。

(4)目開き25μmのステンレスふるいでろ過。

(5)目開き11μmのろ紙でろ過。

(6)LAも同様に処理して準備。

(7)以上の作業で溶融紡糸を妨害する物質が除かれ、それぞれCleaned SA、Cleaned LAとなったようです。

(8)4Lのフラスコの中でSAとLA(with トルエン)を任意の比率(SA/LA=0~40%)で混合。

(9)ロータリーエバポレーターでトルエンを除去。ウォーターバス温は60℃。回転速度は80rpm)使った装置はIKAのRV3。( https://www.ika.com/ja/Products-LabEq/Rotary-Evaporators-pg35/RV-3-V-10003324/ )

(10)96時間(4日間)以上自然乾燥してトルエンを蒸発させる。

(11)図1に示されている押し出し機を用いて溶融紡糸してアスファルテンの前駆体繊維を得る。

(12)押し出し機のノズルのサイズは500μm、加熱ゾーンはT1、T2、T3に分かれており、T3が出口のノズル側。

(13)前駆体繊維はセラミックボート( https://www.monotaro.com/s/q-%E3%82%BB%E3%83%A9%E3%83%9F%E3%83%83%E3%82%AF%E3%83%9C%E3%83%BC%E3%83%88/?srsltid=AfmBOopyJDkobJ3-Ut5co42cnBmafRad5y5OjAPtKsNOJKQgdyij_FuX )に入れる。

(14)チューブ型の加熱炉で①25⇒100℃(0.1℃/min、5h)、②100⇒200℃(0.25℃/min、1h)、③200⇒300℃(0.5℃/min、1h)で加熱して熱安定化。

(15)300℃から25℃まで5℃/minで冷却。

(16)更に一部のサンプルは①25⇒300℃(0.5℃/min、1h)、②300⇒1000℃(2℃/min、1h)で加熱して炭素化。

(17)1000℃から25℃まで5℃/minで冷却。

ここで疑問なのが加熱のところです。例えば25⇒100℃(0.1℃/min、5h)とありましたが、これはどういう意味でしょうか?25℃から100℃までは75℃昇温させます。昇温速度は0.1℃/minですから、75÷0.1÷60=12.5時間となるはずです。この5時間というのは、何を示しているのでしょうか?12.5時間かけて昇温し、100℃で5時間加熱したということでしょうか?

また、300⇒1000℃(2℃/min、1h)のところでも、最後に1000℃まで昇温しているのですが、せっかく1000℃まで温度を上げたのですから、1時間くらい焼くものだろうと思いますが…

先へ進みます。

図2は得られた(炭素)繊維の引張試験用のサンプルの作り方を示しています。

(1)紙製の四角い治具を準備。

(2)繊維を1本ホットメルト接着剤で固定。

(3)治具をカット。

結果です。

まずは図3aのように、SAとLAの分子量を測定しています。

SAとLAのどちらも分子量分布幅は広かったようです。そして、分子量分布はLA<SAとなったようです。

SAは融点が非常に高く、溶融紡糸は難易度があるようです。そこで液状のLAを併用することで、融点を下げることを検討したようです。LAが液状である理由として分子量分布がSAに比べて低い方へシフトしていたからであると考察しているようです。

そして、試行錯誤の結果、目標融点である235℃となるためには、SA/LA =35% の場合が良好であることがわかったようです。

図3bは前駆体繊維のDSC測定結果です。まず、130~180℃に吸熱ピークがあり、アスファルテン中の極性が低い非晶質成分のガラス転移または軟化点によるもののようです。続いて260℃付近の吸熱ピークはアスファルテンの結晶部分の溶融のようです。更に470~480℃には大きな吸熱ピークがあり、分解あるいは熱分解によるもののようです。以上の結果に基づき、溶融紡糸の運転温度は260℃未満に定め、図1に示される押し出し機の各ゾーンの温度は、T1=50℃、T2=165℃、T3=223℃と設定されたようです。

また、繊維スプーラー速度(紡糸速度)が 1250 mm/秒から 3300 mm/秒に増加すると、前駆体繊維の平均直径は 54.4 ± 7.14 μm から 19.6 ± 7.32 μm に大幅に減少したようです。そして、3300 mm/秒を超えると、繊維直径は紡糸速度の増加とともにより緩やかに減少し、スプーラー速度が 5500 mm/秒を超えると、繊維そのものを作ることができなかったようです。

更に押出機のスクリューの回転数を下げると滞留時間が長くなり加熱時間もながくなります。すく 15 rpm から 10 rpm に下げると、前駆体繊維の平均直径は 23.4% 減少したようです。 (71.01 μm ± 8.44 μm から 54.4 μm ± 7.14 μm)。しかしながら、スクリューの回転数をさらに下げると繊維そのものを作ることができなかったようです。

以上より、SA/LA(35%)混合物の最適な動作条件は、T1=50℃、T2=165℃、T3=223 ℃、スクリュー回転数=10 rpm、紡糸速度=5300 mm/sとなったようです。

続いて、試作したサンプルのSEM観察を行っています。

図4aとdは前駆体繊維の様子です。綿毛のようなサブフィラメントが切れずに残っていることがわかります。このサブフィラメントはLAに由来するらしく、サブフィラメントにより前駆体繊維は破断することなく、連続的に引き伸ばされて作られることになるみたいです。前駆体繊維は、残留トルエンの蒸発により表面にわずかな凹みが見られるようです。(図4d)

前駆体繊維を熱安定化すると図4aで見られたLAサブフィラメントが消えていたようです。(図4b)、これは熱安定化中に繊維が完全に酸化したためと考察していますが、燃え尽きたわけでもないのに、酸化しただけで無くなるのでしょうか?

更に炭化後(図4c,f)は表面が平滑で、断面にはほとんど凹みがなくなったようです。平均直径は、前駆体繊維(51.92±6.02μm)から炭化後には(12.66±3.06μm)へと75.62%も減少したようです。

図 5a はTGAの測定結果です。前駆体繊維は低温でも安定性を維持し、200℃まではわずか 1% の重量損失しかなかったようです。200~400℃では、揮発性成分の蒸発または吸着ガスの放出により20% ほど重量が減ったようです。400~500℃では、分子の分解と揮発成分の遊離が発生、450℃ でピークを迎え、35% という大幅な重量損失が発生したようです。一方、熱安定化繊維は並外れた熱安定性を示し、300℃まではほぼ動きはなく、わずか3%の重量損失しか観測されなかったようです。最終的に約50%の重量が維持されていたようです。

図5bは元素分析測定の結果です。前駆体繊維の炭素含有量は 83.7% で、炭素繊維の製造に十分適していることがわかったようです。炭化すると炭素含有量はさらに高く、前駆体繊維と熱安定化繊維よりもそれぞれ 7.3% と 9.1% 高く91.0% という優れた炭素含有量となったようです。各段階での硫黄と窒素の含有量はそれぞれ 5〜6% と 1.2〜1.3% で比較的一定でしたが、炭素繊維は前駆体繊維と比較して酸素と水素の量が大幅に低くなったようです。これは、水素と酸素が H2O などの小さな揮発性分子として材料から放出されたと考察しています。また、SA と LA の元素組成は追加情報の図 S2に示されています。

表 1 は、各段階における元素比率をパーセンテージで表したものです。当初、前駆体繊維の H/C 比率は約 9.9% でした。しかし、炭化後、この比率は 1.7% に低下しました。さらに、炭化繊維の N/C 比率と O/C 比率は比較的低くなっています。これについて、脂肪族由来の C-C 単結合の量が減少し、芳香族由来に C=C 二重結合の形成が増加したと推測しています。その結果として、前駆体繊維と比較して炭化繊維の機械的強度が向上が期待されるみたいです。

図 5c では、SA、前駆体繊維、炭化後段階における FTIR 測定結果です。全てのサンプルは、3428 ~ 3441 cm−1 において N−H または O−H 伸縮ピークがありました。ただし、脂肪族 C−H 結合伸縮振動に対応する約 2852 cm−1 と約 2923 cm−1 付近のピーク面積の顕著な減少が炭化後には見られ、無視できる程度でした。この減少は熱処理により脂肪族鎖が大幅に減少したことを示しているようです。2770〜3000 cm−1 の領域における C−H 脂肪族伸縮ピークの下の面積と 1500〜1630 cm−1 の領域における C= C 芳香族伸縮バンドの下の面積の比で決定される最高の芳香族性指数を調べたところ、炭化後において芳香族性指数の増加しており、芳香族シートまたは環状リング構造の存在量が多いことをことが推測されるようです。そして、C−H 変角振動に由来する ∼1451 cm−1 および 1388 cm−1 のピークの強度が、炭化後には減少していることもわかったようです。ここでも脂肪族鎖の数が減少していることが推測され、その代わりに炭化後はより多くの芳香族構造が存在するようです。その結果、炭素後は脆性が低下することが期待されるようです。

図5dは前駆体繊維と炭化後のラマンスペクトルです。どちらも炭素材料に特徴的なDバンドとGバンドのピークが見られます。このDバンドとGバンドについて、下記はグラファイトについてですが、『スペクトルには、グラファイトに共通して現れるGバンドとグラファイト構造の乱れ・欠陥に起因するDバンドが見られます。DバンドとGバンドのピーク強度比や半値幅から、グラファイトの結晶性や品質を評価することができます。』とあります。

(レーザーラマン分光光度法による炭素材料の評価)

https://www.ibieng.co.jp/analysis-solution/s0009/

ここで図5dを見ますと、G/Dは前駆体繊維の場合は1.26 であったのに対して、炭化後は1.07となり、Dバンドの存在感が大きくなっています。これは構造欠陥の増加とグラファイト秩序の減少を示すようです。

図5eは炭化後のXRD分析の結果です。約25°の角度に明確で顕著なピークがあったようです。このピークは、炭素材料に特徴的な(002)と呼ばれる特定の結晶面の存在を意味するようです。

XRDにおける(002)ピークについては下記にもあります。

(XRDによる炭素材料の格子定数及び結晶子の大きさ測定)

https://www.an.shimadzu.co.jp/sites/an.shimadzu.co.jp/files/pim/pim_document_file/an_jp/applications/application_note/19058/an_x243.pdf

また、グラファイトの結晶構造で見られる(100)面に相当する約44°に別のピークが観察されたようです。このピークは、グラファイト面内の原子の組織的配列から生じたものであるようです。

最後に最大引張強度(ultimate tensile strength、UTS)など力学的な物性を評価しています。(図5f)最大引張強度は524.07 ± 218.53 MPa、弾性率が 34.68 ± 15.61 GPa、ひずみ は2.48 ± 0.97% でした。表 2には過去例との比較が示されていますが、過去例と比較しても遜色がないことがわかったようです。

しかしながら、再度図5fを見ると、値にかなりのバラつきが見られます。最大引張強度が524.07 ± 218.53 MPaということは、平均値の半分の場合もあれば、1.5倍の場合もあるということで、『大丈夫でしょうか?』と言いたくなります。図2にありましたように、評価サンプルの作り方に問題があるのか?あるいは、そもそも今回の研究例で得られた炭素繊維がバラつきの多いものなのか?になりますが…

所感です。

動機として『カナダの中西部、アルバータ州北部で産出されたオイルサンドがある。』⇒『オイルサンドの中にアスファルテンがある。』⇒『繊維にできる。』⇒『炭素繊維を試作』と申し上げましたが、このようないわゆる地場産業と申しますか、地元に目を向け、地元を盛り上げようとする研究例は良いと思います。

どうやらアスファルテンはこれまで廃棄される以外に道がなかったようです。アスファルテンを取り出すのにどの程度手間とエネルギーが必要か?にもよりますが、さほどかからないようであれば、炭素繊維への応用は期待できるのではないか?と思います。

CFRPの案件などを扱っていると、依然として炭素繊維の価格がネックとなっていることを聞きますので、その解決につながるかもしれません。

また、最後の最大引張強度の結果(図5f)でもありましたが、まだ物性も安定しておらず、再現性もわかりません。しかしながら、研究はまだ始まったばかりで、この先研究が進めばアスファルテンを原料とする炭素繊維にも特長が見いだされ、一つの選択肢となって欲しいところです。

アスファルトから炭素繊維を試作したお話です。

Physicochemical Properties of Carbon Fiber Formulated from Melt-

Spun Raw Asphaltene

Shahrad Khodaei Booran, Jiawei Chen, Md Minhajul Islam, Idaresit Ekaette, TriDung Ngo,

Mark McDermott, Tian Tang, and Cagri Ayranci*

ACS Omega 2024, 9, 50318−50325

(本文)

https://pubs.acs.org/doi/epdf/10.1021/acsomega.4c06464?ref=article_openPDF

(追加情報)

https://pubs.acs.org/doi/suppl/10.1021/acsomega.4c06464/suppl_file/ao4c06464_si_001.pdf

今回の研究例は炭素繊維の作り方についてですが、まずは今広く出回っている炭素繊維についてです。

ここでは特にメジャーであるPAN系について見ます。『炭素繊維は合成繊維の一つであるアクリル長繊維を原料にするものが多く、このアクリル長繊維を高温で焼くことで、高性能の炭素繊維になります。こうしたアクリル長繊維を原料とする炭素繊維はPAN(Polyacrylonitrile)系炭素繊維と呼び、炭素繊維の大半を占めています。』とあります。

(炭素繊維)

https://www.jcfa.gr.jp/about_kasen/katsuyaku/06.html

流れは下記の通りです。

(炭素繊維はこうしてつくられる)

https://www.carbonfiber.gr.jp/material/manufacture.html

更に原料のアクリロニトリルについてです。アクリル繊維の材料です。

(5分でわかる!アクリロニトリル)

https://www.try-it.jp/chapters-10095/sections-10240/lessons-10249/

しからば、アクリロニトリルの製法ですが、『アクリロニトリル(C3H3N)は、アクリル繊維や合成樹脂の原料として利用されており、世界の生産量の 90%以上が、金属触媒の存在下でプロピレンにアンモニアと酸素を作用(アンモ酸化)させるソハイオ法(SOHIO process)により生産されている。』とあります。

(石油化学及びカーボンブラック製造―e.アクリロニトリル製造)

https://www.env.go.jp/earth/ondanka/ghg-mrv/methodology/material/methodology_2B8e.pdf

序論において、現行のPAN系炭素繊維では原料費が高いことと、工程が複雑であることを難点として挙げています。そこでその改善策としてアクリロニトリルの代替品(セルロースやリグニン)を使う研究例もあるみたいです。

下記はその一例でしょうか?

『本研究では、化石燃料由来の製品群の幾つかを、木質系バイオマスを原料として作りだすバイオリファイナリーを展開し、炭素繊維複合材料を構成する樹脂部分を植物由来の材料から製造する。』

(Research content)

https://research-promotion.adm.kanazawa-u.ac.jp/rp/toyou/detail_takahashi.html

(Interphase Engineering of a Cellulose-Based Carbon FiberReinforced Composite by Applying Click Chemistry)

https://chemistry-europe.onlinelibrary.wiley.com/doi/epdf/10.1002/open.201800180

今回の研究例では更なるコストダウンを目指して、アスファルテンの利用を検討したようです。

アスファルテンはアスファルトの構成成分の一つです。下記には『まず、アスファルトをn-ペンタンに溶かし、このとき溶けずに沈殿析出される物質をアスファルテンと呼ぶ。n-ペンタン可溶分のうち、活性アルミナに吸着されるものをレジン、吸着されないものをオイルとする。すなわち、アスファルトをアスファルテン、レジン、オイルの3成分に構成されるものと考えるわけである。』とあります。

(アスファルトの製法と組成)

http://www.pavenet.jp/nichidai/sp_lec/shiryou/1-material/p.038.pdf

なお、このアスファルテン、石油精製においては厄介者とされているようです。

『アスファルテンは,原油中では3%程度ではあるが,減圧残渣油中では10%を超える割合となる。特にその影響が大きくなる減圧残渣油を処理する工程において,配管や熱交換器における析出による閉塞を引き起こし,反応器内の触媒でコーキングすることにより触媒の活性低下の原因となっている。』

『重質油中に含まれるアスファルテンは触媒の活性を落とすだけでなく,熱交換機などの閉塞をもたらしており,石油精製プロセスの中で問題となっている。』

(精製におけるアスファルテンの課題)

https://www.jstage.jst.go.jp/article/jieenermix/98/6/98_653/_pdf

少しばかり調べましたが、アスファルテンを工業原料として利用した例は見当たらず、廃棄されるだけなのだろうと思われます。

厄介者で今は捨てられているものを使おうということでしょうか?

なお、上記ではアスファルテンはn-ペンタンには溶けないようですが、トルエンのような芳香族系の溶剤には溶けるようです。

また、アスファルテンには液状のアスファルテン(LA)と固体のアスファルテン(SA)があるようで、LAはSAの可塑剤として使えるようです。

また、アスファルテンから繊維を紡糸した研究例がありました。

(Electrospun Green Fibers from Alberta Oilsands Asphaltenes)

https://pubs.acs.org/doi/epdf/10.1021/acs.energyfuels.3c00812?ref=article_openPDF

ここではアスファルテンはアルバータのオイルサンドが由来とあります。

そして『オイルサンドとは、石油成分を含む砂岩のことで、主にカナダの中西部、アルバータ州北部で産出されています。』とあります。

(オイルサンド)

https://www.hitachi-hri.com/research/researchreport/short/k038.html

てなことで、動機として、『カナダの中西部、アルバータ州北部で産出されたオイルサンドがある。』⇒『オイルサンドの中にアスファルテンがある。』⇒『繊維にできる。』⇒『炭素繊維を試作』だということがわかりました。

サンプルの作り方です。

(1)SAの粉を100g準備

(2)フラスコの中で2Lのトルエンと混ぜる。

(3)60℃で3時間、マグネチックスターラーで撹拌して均一化する。

(4)目開き25μmのステンレスふるいでろ過。

(5)目開き11μmのろ紙でろ過。

(6)LAも同様に処理して準備。

(7)以上の作業で溶融紡糸を妨害する物質が除かれ、それぞれCleaned SA、Cleaned LAとなったようです。

(8)4Lのフラスコの中でSAとLA(with トルエン)を任意の比率(SA/LA=0~40%)で混合。

(9)ロータリーエバポレーターでトルエンを除去。ウォーターバス温は60℃。回転速度は80rpm)使った装置はIKAのRV3。( https://www.ika.com/ja/Products-LabEq/Rotary-Evaporators-pg35/RV-3-V-10003324/ )

(10)96時間(4日間)以上自然乾燥してトルエンを蒸発させる。

(11)図1に示されている押し出し機を用いて溶融紡糸してアスファルテンの前駆体繊維を得る。

(12)押し出し機のノズルのサイズは500μm、加熱ゾーンはT1、T2、T3に分かれており、T3が出口のノズル側。

(13)前駆体繊維はセラミックボート( https://www.monotaro.com/s/q-%E3%82%BB%E3%83%A9%E3%83%9F%E3%83%83%E3%82%AF%E3%83%9C%E3%83%BC%E3%83%88/?srsltid=AfmBOopyJDkobJ3-Ut5co42cnBmafRad5y5OjAPtKsNOJKQgdyij_FuX )に入れる。

(14)チューブ型の加熱炉で①25⇒100℃(0.1℃/min、5h)、②100⇒200℃(0.25℃/min、1h)、③200⇒300℃(0.5℃/min、1h)で加熱して熱安定化。

(15)300℃から25℃まで5℃/minで冷却。

(16)更に一部のサンプルは①25⇒300℃(0.5℃/min、1h)、②300⇒1000℃(2℃/min、1h)で加熱して炭素化。

(17)1000℃から25℃まで5℃/minで冷却。

ここで疑問なのが加熱のところです。例えば25⇒100℃(0.1℃/min、5h)とありましたが、これはどういう意味でしょうか?25℃から100℃までは75℃昇温させます。昇温速度は0.1℃/minですから、75÷0.1÷60=12.5時間となるはずです。この5時間というのは、何を示しているのでしょうか?12.5時間かけて昇温し、100℃で5時間加熱したということでしょうか?

また、300⇒1000℃(2℃/min、1h)のところでも、最後に1000℃まで昇温しているのですが、せっかく1000℃まで温度を上げたのですから、1時間くらい焼くものだろうと思いますが…

先へ進みます。

図2は得られた(炭素)繊維の引張試験用のサンプルの作り方を示しています。

(1)紙製の四角い治具を準備。

(2)繊維を1本ホットメルト接着剤で固定。

(3)治具をカット。

結果です。

まずは図3aのように、SAとLAの分子量を測定しています。

SAとLAのどちらも分子量分布幅は広かったようです。そして、分子量分布はLA<SAとなったようです。

SAは融点が非常に高く、溶融紡糸は難易度があるようです。そこで液状のLAを併用することで、融点を下げることを検討したようです。LAが液状である理由として分子量分布がSAに比べて低い方へシフトしていたからであると考察しているようです。

そして、試行錯誤の結果、目標融点である235℃となるためには、SA/LA =35% の場合が良好であることがわかったようです。

図3bは前駆体繊維のDSC測定結果です。まず、130~180℃に吸熱ピークがあり、アスファルテン中の極性が低い非晶質成分のガラス転移または軟化点によるもののようです。続いて260℃付近の吸熱ピークはアスファルテンの結晶部分の溶融のようです。更に470~480℃には大きな吸熱ピークがあり、分解あるいは熱分解によるもののようです。以上の結果に基づき、溶融紡糸の運転温度は260℃未満に定め、図1に示される押し出し機の各ゾーンの温度は、T1=50℃、T2=165℃、T3=223℃と設定されたようです。

また、繊維スプーラー速度(紡糸速度)が 1250 mm/秒から 3300 mm/秒に増加すると、前駆体繊維の平均直径は 54.4 ± 7.14 μm から 19.6 ± 7.32 μm に大幅に減少したようです。そして、3300 mm/秒を超えると、繊維直径は紡糸速度の増加とともにより緩やかに減少し、スプーラー速度が 5500 mm/秒を超えると、繊維そのものを作ることができなかったようです。

更に押出機のスクリューの回転数を下げると滞留時間が長くなり加熱時間もながくなります。すく 15 rpm から 10 rpm に下げると、前駆体繊維の平均直径は 23.4% 減少したようです。 (71.01 μm ± 8.44 μm から 54.4 μm ± 7.14 μm)。しかしながら、スクリューの回転数をさらに下げると繊維そのものを作ることができなかったようです。

以上より、SA/LA(35%)混合物の最適な動作条件は、T1=50℃、T2=165℃、T3=223 ℃、スクリュー回転数=10 rpm、紡糸速度=5300 mm/sとなったようです。

続いて、試作したサンプルのSEM観察を行っています。

図4aとdは前駆体繊維の様子です。綿毛のようなサブフィラメントが切れずに残っていることがわかります。このサブフィラメントはLAに由来するらしく、サブフィラメントにより前駆体繊維は破断することなく、連続的に引き伸ばされて作られることになるみたいです。前駆体繊維は、残留トルエンの蒸発により表面にわずかな凹みが見られるようです。(図4d)

前駆体繊維を熱安定化すると図4aで見られたLAサブフィラメントが消えていたようです。(図4b)、これは熱安定化中に繊維が完全に酸化したためと考察していますが、燃え尽きたわけでもないのに、酸化しただけで無くなるのでしょうか?

更に炭化後(図4c,f)は表面が平滑で、断面にはほとんど凹みがなくなったようです。平均直径は、前駆体繊維(51.92±6.02μm)から炭化後には(12.66±3.06μm)へと75.62%も減少したようです。

図 5a はTGAの測定結果です。前駆体繊維は低温でも安定性を維持し、200℃まではわずか 1% の重量損失しかなかったようです。200~400℃では、揮発性成分の蒸発または吸着ガスの放出により20% ほど重量が減ったようです。400~500℃では、分子の分解と揮発成分の遊離が発生、450℃ でピークを迎え、35% という大幅な重量損失が発生したようです。一方、熱安定化繊維は並外れた熱安定性を示し、300℃まではほぼ動きはなく、わずか3%の重量損失しか観測されなかったようです。最終的に約50%の重量が維持されていたようです。

図5bは元素分析測定の結果です。前駆体繊維の炭素含有量は 83.7% で、炭素繊維の製造に十分適していることがわかったようです。炭化すると炭素含有量はさらに高く、前駆体繊維と熱安定化繊維よりもそれぞれ 7.3% と 9.1% 高く91.0% という優れた炭素含有量となったようです。各段階での硫黄と窒素の含有量はそれぞれ 5〜6% と 1.2〜1.3% で比較的一定でしたが、炭素繊維は前駆体繊維と比較して酸素と水素の量が大幅に低くなったようです。これは、水素と酸素が H2O などの小さな揮発性分子として材料から放出されたと考察しています。また、SA と LA の元素組成は追加情報の図 S2に示されています。

表 1 は、各段階における元素比率をパーセンテージで表したものです。当初、前駆体繊維の H/C 比率は約 9.9% でした。しかし、炭化後、この比率は 1.7% に低下しました。さらに、炭化繊維の N/C 比率と O/C 比率は比較的低くなっています。これについて、脂肪族由来の C-C 単結合の量が減少し、芳香族由来に C=C 二重結合の形成が増加したと推測しています。その結果として、前駆体繊維と比較して炭化繊維の機械的強度が向上が期待されるみたいです。

図 5c では、SA、前駆体繊維、炭化後段階における FTIR 測定結果です。全てのサンプルは、3428 ~ 3441 cm−1 において N−H または O−H 伸縮ピークがありました。ただし、脂肪族 C−H 結合伸縮振動に対応する約 2852 cm−1 と約 2923 cm−1 付近のピーク面積の顕著な減少が炭化後には見られ、無視できる程度でした。この減少は熱処理により脂肪族鎖が大幅に減少したことを示しているようです。2770〜3000 cm−1 の領域における C−H 脂肪族伸縮ピークの下の面積と 1500〜1630 cm−1 の領域における C= C 芳香族伸縮バンドの下の面積の比で決定される最高の芳香族性指数を調べたところ、炭化後において芳香族性指数の増加しており、芳香族シートまたは環状リング構造の存在量が多いことをことが推測されるようです。そして、C−H 変角振動に由来する ∼1451 cm−1 および 1388 cm−1 のピークの強度が、炭化後には減少していることもわかったようです。ここでも脂肪族鎖の数が減少していることが推測され、その代わりに炭化後はより多くの芳香族構造が存在するようです。その結果、炭素後は脆性が低下することが期待されるようです。

図5dは前駆体繊維と炭化後のラマンスペクトルです。どちらも炭素材料に特徴的なDバンドとGバンドのピークが見られます。このDバンドとGバンドについて、下記はグラファイトについてですが、『スペクトルには、グラファイトに共通して現れるGバンドとグラファイト構造の乱れ・欠陥に起因するDバンドが見られます。DバンドとGバンドのピーク強度比や半値幅から、グラファイトの結晶性や品質を評価することができます。』とあります。

(レーザーラマン分光光度法による炭素材料の評価)

https://www.ibieng.co.jp/analysis-solution/s0009/

ここで図5dを見ますと、G/Dは前駆体繊維の場合は1.26 であったのに対して、炭化後は1.07となり、Dバンドの存在感が大きくなっています。これは構造欠陥の増加とグラファイト秩序の減少を示すようです。

図5eは炭化後のXRD分析の結果です。約25°の角度に明確で顕著なピークがあったようです。このピークは、炭素材料に特徴的な(002)と呼ばれる特定の結晶面の存在を意味するようです。

XRDにおける(002)ピークについては下記にもあります。

(XRDによる炭素材料の格子定数及び結晶子の大きさ測定)

https://www.an.shimadzu.co.jp/sites/an.shimadzu.co.jp/files/pim/pim_document_file/an_jp/applications/application_note/19058/an_x243.pdf

また、グラファイトの結晶構造で見られる(100)面に相当する約44°に別のピークが観察されたようです。このピークは、グラファイト面内の原子の組織的配列から生じたものであるようです。

最後に最大引張強度(ultimate tensile strength、UTS)など力学的な物性を評価しています。(図5f)最大引張強度は524.07 ± 218.53 MPa、弾性率が 34.68 ± 15.61 GPa、ひずみ は2.48 ± 0.97% でした。表 2には過去例との比較が示されていますが、過去例と比較しても遜色がないことがわかったようです。

しかしながら、再度図5fを見ると、値にかなりのバラつきが見られます。最大引張強度が524.07 ± 218.53 MPaということは、平均値の半分の場合もあれば、1.5倍の場合もあるということで、『大丈夫でしょうか?』と言いたくなります。図2にありましたように、評価サンプルの作り方に問題があるのか?あるいは、そもそも今回の研究例で得られた炭素繊維がバラつきの多いものなのか?になりますが…

所感です。

動機として『カナダの中西部、アルバータ州北部で産出されたオイルサンドがある。』⇒『オイルサンドの中にアスファルテンがある。』⇒『繊維にできる。』⇒『炭素繊維を試作』と申し上げましたが、このようないわゆる地場産業と申しますか、地元に目を向け、地元を盛り上げようとする研究例は良いと思います。

どうやらアスファルテンはこれまで廃棄される以外に道がなかったようです。アスファルテンを取り出すのにどの程度手間とエネルギーが必要か?にもよりますが、さほどかからないようであれば、炭素繊維への応用は期待できるのではないか?と思います。

CFRPの案件などを扱っていると、依然として炭素繊維の価格がネックとなっていることを聞きますので、その解決につながるかもしれません。

また、最後の最大引張強度の結果(図5f)でもありましたが、まだ物性も安定しておらず、再現性もわかりません。しかしながら、研究はまだ始まったばかりで、この先研究が進めばアスファルテンを原料とする炭素繊維にも特長が見いだされ、一つの選択肢となって欲しいところです。

pdfはこちら

一覧に戻る