新着情報

Informations

雑誌会

2025.01.23

3Dプリンターで実験器具を自作!

この『雑誌会』は、化学系の雑誌を中心に独断と偏見で研究例を選び、不定期でご紹介するコーナーです。

3Dプリンターで電気化学用の反応容器を自作したお話です。

ERCAD: A Parametric Reactor Design Tool That Enables Rapid

Prototyping and Optimization of Electrochemical Reactors through

3D Printing

David M. Heard, Sam W. Deeks, and Alastair J. J. Lennox*

ACS Cent. Sci. 2024, 10, 2028−2035

(本文)

https://pubs.acs.org/doi/epdf/10.1021/acscentsci.4c00988?ref=article_openPDF

(追加情報)

https://pubs.acs.org/doi/suppl/10.1021/acscentsci.4c00988/suppl_file/oc4c00988_si_001.pdf

電気化学用の反応容器(セル)は電極などを差し込んで使います。

その際、電極間の距離など、マニアックな設定が影響することもあります。

ところが、市販の反応容器ではその要求に必ずしも答えられない場合があります。

また、市販の反応容器は高価で設定ごとに容器を準備するのも大変となります。

そこで、3Dプリンターを使って、好みの反応容器を試作することにしたようです。

ただ、好みの反応容器を作るために、3Dプリンターを使うとなれば、その元となる図面が必要となります。

一般にはCADと呼ばれる道具を使うのですが、なかなか熟練が必要です。

CADの定義については、『CADという言葉自体は、Computer Aided Design(コンピュータ支援設計)の略語です。広い意味としては、今まで人の手で行われていた設計作業をコンピュータの利用で効率的に行うこと、あるいはそのための支援ツールということになります。しかし、実態としては「紙に鉛筆で描いていた2次元の図面をコンピュータ内で作図する2次元CAD」、「木を削ったり粘土で造型していた3次元の立体をコンピュータ内でモデリングする3次元CAD」のように、作図やモデリングに使用するツール自体を指していることがほとんどです。』とあります。

(CADとは?CADオペレーターってどんな仕事?)

https://www.adecco.co.jp/useful/engineer_01

図1Aに電気化学で用いる反応容器の課題について描かれています。

図1Bには市販品、Machined(⇒PTFEを切削加工した場合と思われます。)、そして3Dプリンターを用いた場合を比較しています。

なお、3Dプリンターを用いた場合、樹脂はPPを採用したようです。これは多くの有機溶剤に対して不活性であることと、価格が安いことが理由のようです。

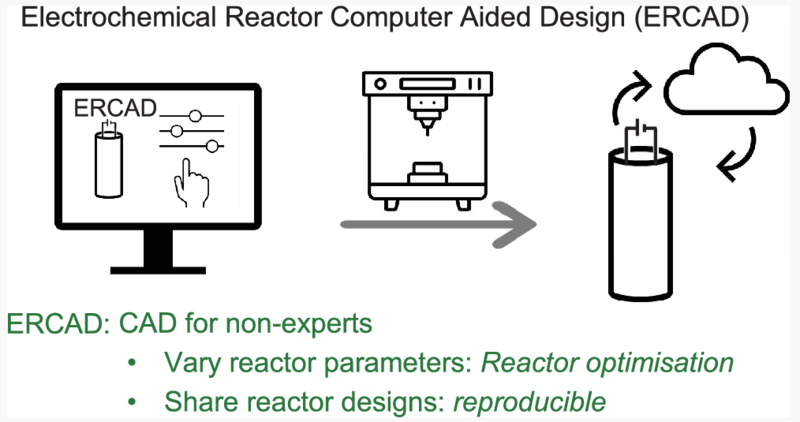

そして、図1Cでは、3Dプリンターを使った場合の流れが描かれており、サイクルを繰り返すことで、より良い方向へ行くことが示されています。

言い換えれば、このサイクルの繰り返しを可能にする手法が3Dプリンターの利用ということのようです。

そして、その立役者がelectrochemical reactor computer-assisted design(ERCAD)のようです。

ERCADとは何者なのでしょうか?

追加情報を見ます。

『すべてのセルは、OpenSCAD の ERCAD ツール (バージョン 2021.01、https://openscad.org/downloads.html で入手可能) を使用して設計され、STLファイルとしてエクスポートされました。』とあります。

OpenSCADというソフトの中にERCADというツールがあるのでしょうか?

著者らの大学のページにもERCAD導入の案内のページがありました。

(ERCAD/OpenSCAD & ERCAD Installation)

https://data.bris.ac.uk/data/dataset/9487b8a29257766b537de848187fb113

元となるOpenSCADですが、『OpenSCADはFusion360,SketchUp,FreeCADなどの3DCADとは異なり,プログラムから3Dモデルを作成するソフトウェアです.そのためパラメトリックなモデリングが可能です.』とあります。

(PythonとOpenSCADで快適な3Dモデリング生活)

https://qiita.com/bear_montblanc/items/5d6260ea9d20c32dcdf7

パラメトリックとは『パラメトリックとは、入力後に長さやサイズの変更ができること。BIM対応CADで入力する建築オブジェクトの多くは、パラメトリック機能を持っており、入力後の変更に容易に対応が可能。』とあります。

(パラメトリック)

https://www.cadjapan.com/special/bim-navi/know/glossary/parametric.html

また、STLについては、『STL(Stereolithography)データは3D CADソフト用のファイルフォーマットの一つで、今ではほとんどのソフトにサポートされています。特に3Dプリンタ(ラピッドプロトタイピング)業界では、最も使用されているファイルフォーマットです。STLデータは、3次元の立体形状を小さな三角形(ポリゴン)の集合体で表現するシステムです。そのためSTL形式では曲面を表現できないので、本来曲面になる部分ではモデルを形成する三角形を細くして曲面を生成しています。』とあります。

(STLデータとは)

https://www.keyence.co.jp/ss/products/3d-printers/agilista/knowledge/stl_about.jsp

なお、過去の研究例でもChemSCADと呼ばれるツールを使ったものがあり、これもSCADがベースになっているようです。

(Automatic Generation of 3D-Printed Reactionware for Chemical Synthesis Digitization using ChemSCAD)

https://pubs.acs.org/doi/epdf/10.1021/acscentsci.0c01354?ref=article_openPDF

本文を読み進めますと、OpenSCADをダウンロードし、ERCADを取り込めば、ERCSADには簡単にアクセス(展開?)することができるようです。

図2AにERCADの画面らしきものが描かれており、数値などを設定するだけで、反応容器の設計ができるようです。

図2B i)には本体の完成予想図が描かれています。また図2B ii)~vi)には様々な蓋の完成予想図は描かれています。図2B ii)は蓋がスクリュー式か?押し込み式か?、図2B iii)では蓋の大きさ、図2B iv)電極の穴の形状は本数について、図2B v)ではセプタムを付けた場合、図2B vi)では気体の流路についての設計が反映された図となったようです。

さて、実際に3Dプリンターを使って試作品を作ったようです。

樹脂としてPEEKなどを使う場合もあるようですが、今回の研究例では経済性を重視し、ポリプロピレンをFDM方式で行ったようです。

FDM方式については『FDM方式とは、3Dプリンター世界シェアNo.1である米国Stratasys社が開発した方式です。現在3Dプリンターにおいて主流の方式です。』『熱で溶かした樹脂をノズルから押し出し、ソフトクリーム製造機のようなイメージで、一筆書きで1層1層積み重ねて造形していきます。

この画期的な方式はストラタシス創設者のスコットクランプがグルーガンを見て想起したという逸話が残っています。』とあります。

(3Dプリンターの方式・仕組み・特徴を解説)

https://www.3d-printer.jp/knowledge/classification/

試作した容器について、追加情報のS6ページに『まずは欠陥がないか目視で観察した後、反応溶媒が充填され、反応溶媒による漏れや劣化が起きていないことを16時間かけて確認した。』とあります。

まずはサイクリックボルタンメトリー(CV)用の反応容器から始めたようです。

サイクリックボルタンメトリーについては、

(電流−電位測定に基づく化学分析法の原理と応用)

https://www.jaima.or.jp/jp/analytical/basic/electrochem/cur/

図3Aに様子が描かれています。

左端がERCADの設定画面で、容量は8mlとしたようです。

その右隣りが完成予想図です。

そしてその右隣りが市販品のガラス/PTFE製の反応容器のようです。

サイクリックボルタンメトリーの測定を標準状態?で行ったところ、市販品と3Dプリンター品ではほぼ同じ結果となったようです。(図3Aの右端)

続いて図3Bに描かれているような、NとNに結合ができる反応を行った場合です。

蓋に電極を通す穴が開けられていますが、その間隔を変えて行ったようです。

また、電解質の濃度も変えて検討したようです。

その結果、電極の間隔や電解質の濃度を変えることによって、週膣も変わることがわかったようです。

3Dプリンターを利用することで、蓋の形状を容易に変え、取り換えることができたことで、反応の最適条件を求めることができたようです。

図3Cでは再現性が検討されたようです。

他の研究グループのメンバーにERCADを用いて反応容器を作ってもらったようです。その結果、著者らは収率が82%であったのに対して、他の研究グループのメンバーも収率が77%とほぼ遜色なく、再現性が確認できたようです。

その後、図3Dに描かれているような分割型の反応容器を設計して試作もしたようです。DCM(ジクロロメタン)、HFIP(ヘキサフルオロイソプロパノール)、NEt3-3HF(トリエチルアミン三ふっ化水素酸塩)、py-9HF(フッ化水素ピリジン?)の溶液中で、描かれている反応を行ったようです。

その結果、漏れは発生せず、十分使えることがわかったようです。また収率もPTFE品では73%だったのに対して3D品でも64%と遜色なかったようです。

ただ、ジクロロメタンは高温になるとポロプロピレンを膨潤させることがわかっているので、3Dプリンター品が必ずしも安全とは言えないようです。そこで、より堅牢で信頼性の高いPTFE製の反応容器を作る際における、サイズや形状の条件出しに3Dプリンター品が十分使える、そんな位置付けもあるようです。

図4Aはスケールアップの検討結果です。

描かれている反応を0.2mmolスケールで、市販の反応容器(5ml)で実施した研究例があったようです。その場合は収率が69%だったようです。

そして、10倍のスケールアップとして、2mmolスケール用に40mlの容器を3Dプリンターで試作し、電解質の濃度など過去の研究例と全く同じ条件で実施したところ、収率は64%と遜色のない結果となったようです。

この3Dプリンターを用いる方法では、容易に多くの反応容器を準備できることがわかりました。そこで、多くの実験を短時間で行う、スクリーニング試験を試みたようです。

8mlの反応容器を8本準備して円形に並べたようです。

図4B i)はその様子を示したものです。

電極間の距離と溶剤の種類を変えてスクリーニングしたようです。

溶剤として酢酸エチル、ジメチルカーボネート、プロピレンカーボネートを試したようです。

酢酸エチルでは電極間距離が小さい方が有利であったようですが、プロピレンカーボネートでは電極間距離が大きい方が良好だったようです。ジメチルカーボネートは電極間の距離を変えてもあまり影響はなかったようです。

酢酸エチルの場合、電極間距離の影響を最も受けやすかったようですが、これは電解質溶液の導電性が低いためではないか?と考察しています。

最後に図4B ii)には8ml×8本のセットを用いて、様々な反応を行った結果が描かれています。

ただ、本文には言及がなかったですが…

所感です。

必要な反応容器を自作する時代となったと思いました。

これまでのように納期を気にすることもなく、実験の準備もできると思います。

また、近年ではガラス細工職人さんの数が減っているとも聞いております。

もっとも、ガラスには耐熱性という凄い特性があり、今回の研究例のようなポリプロピレン製では置き換えが出来ない場合もあろうかと思います。

しかしながら、たといポリプロピレン製でも使える場面は多くあるでしょうし、部分的にも置き換えることも可能かと思います。

いずれにしても、3Dプリンターの進化はこれからも期待できるのではないか?と思いました。

3Dプリンターで電気化学用の反応容器を自作したお話です。

ERCAD: A Parametric Reactor Design Tool That Enables Rapid

Prototyping and Optimization of Electrochemical Reactors through

3D Printing

David M. Heard, Sam W. Deeks, and Alastair J. J. Lennox*

ACS Cent. Sci. 2024, 10, 2028−2035

(本文)

https://pubs.acs.org/doi/epdf/10.1021/acscentsci.4c00988?ref=article_openPDF

(追加情報)

https://pubs.acs.org/doi/suppl/10.1021/acscentsci.4c00988/suppl_file/oc4c00988_si_001.pdf

電気化学用の反応容器(セル)は電極などを差し込んで使います。

その際、電極間の距離など、マニアックな設定が影響することもあります。

ところが、市販の反応容器ではその要求に必ずしも答えられない場合があります。

また、市販の反応容器は高価で設定ごとに容器を準備するのも大変となります。

そこで、3Dプリンターを使って、好みの反応容器を試作することにしたようです。

ただ、好みの反応容器を作るために、3Dプリンターを使うとなれば、その元となる図面が必要となります。

一般にはCADと呼ばれる道具を使うのですが、なかなか熟練が必要です。

CADの定義については、『CADという言葉自体は、Computer Aided Design(コンピュータ支援設計)の略語です。広い意味としては、今まで人の手で行われていた設計作業をコンピュータの利用で効率的に行うこと、あるいはそのための支援ツールということになります。しかし、実態としては「紙に鉛筆で描いていた2次元の図面をコンピュータ内で作図する2次元CAD」、「木を削ったり粘土で造型していた3次元の立体をコンピュータ内でモデリングする3次元CAD」のように、作図やモデリングに使用するツール自体を指していることがほとんどです。』とあります。

(CADとは?CADオペレーターってどんな仕事?)

https://www.adecco.co.jp/useful/engineer_01

図1Aに電気化学で用いる反応容器の課題について描かれています。

図1Bには市販品、Machined(⇒PTFEを切削加工した場合と思われます。)、そして3Dプリンターを用いた場合を比較しています。

なお、3Dプリンターを用いた場合、樹脂はPPを採用したようです。これは多くの有機溶剤に対して不活性であることと、価格が安いことが理由のようです。

そして、図1Cでは、3Dプリンターを使った場合の流れが描かれており、サイクルを繰り返すことで、より良い方向へ行くことが示されています。

言い換えれば、このサイクルの繰り返しを可能にする手法が3Dプリンターの利用ということのようです。

そして、その立役者がelectrochemical reactor computer-assisted design(ERCAD)のようです。

ERCADとは何者なのでしょうか?

追加情報を見ます。

『すべてのセルは、OpenSCAD の ERCAD ツール (バージョン 2021.01、https://openscad.org/downloads.html で入手可能) を使用して設計され、STLファイルとしてエクスポートされました。』とあります。

OpenSCADというソフトの中にERCADというツールがあるのでしょうか?

著者らの大学のページにもERCAD導入の案内のページがありました。

(ERCAD/OpenSCAD & ERCAD Installation)

https://data.bris.ac.uk/data/dataset/9487b8a29257766b537de848187fb113

元となるOpenSCADですが、『OpenSCADはFusion360,SketchUp,FreeCADなどの3DCADとは異なり,プログラムから3Dモデルを作成するソフトウェアです.そのためパラメトリックなモデリングが可能です.』とあります。

(PythonとOpenSCADで快適な3Dモデリング生活)

https://qiita.com/bear_montblanc/items/5d6260ea9d20c32dcdf7

パラメトリックとは『パラメトリックとは、入力後に長さやサイズの変更ができること。BIM対応CADで入力する建築オブジェクトの多くは、パラメトリック機能を持っており、入力後の変更に容易に対応が可能。』とあります。

(パラメトリック)

https://www.cadjapan.com/special/bim-navi/know/glossary/parametric.html

また、STLについては、『STL(Stereolithography)データは3D CADソフト用のファイルフォーマットの一つで、今ではほとんどのソフトにサポートされています。特に3Dプリンタ(ラピッドプロトタイピング)業界では、最も使用されているファイルフォーマットです。STLデータは、3次元の立体形状を小さな三角形(ポリゴン)の集合体で表現するシステムです。そのためSTL形式では曲面を表現できないので、本来曲面になる部分ではモデルを形成する三角形を細くして曲面を生成しています。』とあります。

(STLデータとは)

https://www.keyence.co.jp/ss/products/3d-printers/agilista/knowledge/stl_about.jsp

なお、過去の研究例でもChemSCADと呼ばれるツールを使ったものがあり、これもSCADがベースになっているようです。

(Automatic Generation of 3D-Printed Reactionware for Chemical Synthesis Digitization using ChemSCAD)

https://pubs.acs.org/doi/epdf/10.1021/acscentsci.0c01354?ref=article_openPDF

本文を読み進めますと、OpenSCADをダウンロードし、ERCADを取り込めば、ERCSADには簡単にアクセス(展開?)することができるようです。

図2AにERCADの画面らしきものが描かれており、数値などを設定するだけで、反応容器の設計ができるようです。

図2B i)には本体の完成予想図が描かれています。また図2B ii)~vi)には様々な蓋の完成予想図は描かれています。図2B ii)は蓋がスクリュー式か?押し込み式か?、図2B iii)では蓋の大きさ、図2B iv)電極の穴の形状は本数について、図2B v)ではセプタムを付けた場合、図2B vi)では気体の流路についての設計が反映された図となったようです。

さて、実際に3Dプリンターを使って試作品を作ったようです。

樹脂としてPEEKなどを使う場合もあるようですが、今回の研究例では経済性を重視し、ポリプロピレンをFDM方式で行ったようです。

FDM方式については『FDM方式とは、3Dプリンター世界シェアNo.1である米国Stratasys社が開発した方式です。現在3Dプリンターにおいて主流の方式です。』『熱で溶かした樹脂をノズルから押し出し、ソフトクリーム製造機のようなイメージで、一筆書きで1層1層積み重ねて造形していきます。

この画期的な方式はストラタシス創設者のスコットクランプがグルーガンを見て想起したという逸話が残っています。』とあります。

(3Dプリンターの方式・仕組み・特徴を解説)

https://www.3d-printer.jp/knowledge/classification/

試作した容器について、追加情報のS6ページに『まずは欠陥がないか目視で観察した後、反応溶媒が充填され、反応溶媒による漏れや劣化が起きていないことを16時間かけて確認した。』とあります。

まずはサイクリックボルタンメトリー(CV)用の反応容器から始めたようです。

サイクリックボルタンメトリーについては、

(電流−電位測定に基づく化学分析法の原理と応用)

https://www.jaima.or.jp/jp/analytical/basic/electrochem/cur/

図3Aに様子が描かれています。

左端がERCADの設定画面で、容量は8mlとしたようです。

その右隣りが完成予想図です。

そしてその右隣りが市販品のガラス/PTFE製の反応容器のようです。

サイクリックボルタンメトリーの測定を標準状態?で行ったところ、市販品と3Dプリンター品ではほぼ同じ結果となったようです。(図3Aの右端)

続いて図3Bに描かれているような、NとNに結合ができる反応を行った場合です。

蓋に電極を通す穴が開けられていますが、その間隔を変えて行ったようです。

また、電解質の濃度も変えて検討したようです。

その結果、電極の間隔や電解質の濃度を変えることによって、週膣も変わることがわかったようです。

3Dプリンターを利用することで、蓋の形状を容易に変え、取り換えることができたことで、反応の最適条件を求めることができたようです。

図3Cでは再現性が検討されたようです。

他の研究グループのメンバーにERCADを用いて反応容器を作ってもらったようです。その結果、著者らは収率が82%であったのに対して、他の研究グループのメンバーも収率が77%とほぼ遜色なく、再現性が確認できたようです。

その後、図3Dに描かれているような分割型の反応容器を設計して試作もしたようです。DCM(ジクロロメタン)、HFIP(ヘキサフルオロイソプロパノール)、NEt3-3HF(トリエチルアミン三ふっ化水素酸塩)、py-9HF(フッ化水素ピリジン?)の溶液中で、描かれている反応を行ったようです。

その結果、漏れは発生せず、十分使えることがわかったようです。また収率もPTFE品では73%だったのに対して3D品でも64%と遜色なかったようです。

ただ、ジクロロメタンは高温になるとポロプロピレンを膨潤させることがわかっているので、3Dプリンター品が必ずしも安全とは言えないようです。そこで、より堅牢で信頼性の高いPTFE製の反応容器を作る際における、サイズや形状の条件出しに3Dプリンター品が十分使える、そんな位置付けもあるようです。

図4Aはスケールアップの検討結果です。

描かれている反応を0.2mmolスケールで、市販の反応容器(5ml)で実施した研究例があったようです。その場合は収率が69%だったようです。

そして、10倍のスケールアップとして、2mmolスケール用に40mlの容器を3Dプリンターで試作し、電解質の濃度など過去の研究例と全く同じ条件で実施したところ、収率は64%と遜色のない結果となったようです。

この3Dプリンターを用いる方法では、容易に多くの反応容器を準備できることがわかりました。そこで、多くの実験を短時間で行う、スクリーニング試験を試みたようです。

8mlの反応容器を8本準備して円形に並べたようです。

図4B i)はその様子を示したものです。

電極間の距離と溶剤の種類を変えてスクリーニングしたようです。

溶剤として酢酸エチル、ジメチルカーボネート、プロピレンカーボネートを試したようです。

酢酸エチルでは電極間距離が小さい方が有利であったようですが、プロピレンカーボネートでは電極間距離が大きい方が良好だったようです。ジメチルカーボネートは電極間の距離を変えてもあまり影響はなかったようです。

酢酸エチルの場合、電極間距離の影響を最も受けやすかったようですが、これは電解質溶液の導電性が低いためではないか?と考察しています。

最後に図4B ii)には8ml×8本のセットを用いて、様々な反応を行った結果が描かれています。

ただ、本文には言及がなかったですが…

所感です。

必要な反応容器を自作する時代となったと思いました。

これまでのように納期を気にすることもなく、実験の準備もできると思います。

また、近年ではガラス細工職人さんの数が減っているとも聞いております。

もっとも、ガラスには耐熱性という凄い特性があり、今回の研究例のようなポリプロピレン製では置き換えが出来ない場合もあろうかと思います。

しかしながら、たといポリプロピレン製でも使える場面は多くあるでしょうし、部分的にも置き換えることも可能かと思います。

いずれにしても、3Dプリンターの進化はこれからも期待できるのではないか?と思いました。

pdfはこちら

一覧に戻る